|

|

|

|

|

|

|

|

|

|

|

|

| กระเบื้องหลังคา | |

|

การผลิตกระเบื้องหลังคาเซรามิก

ดร. คชินท์ สายอินทวงศ์

ปัจจุบันกระเบื้องหลังคาเซรามิก (Ceramic roof tile) ได้รับความนิยมจากผู้ใช้งานเป็นอย่างมากเนื่องจากมีความสวยงาม มีความเงางามจากเคลือบเซรามิก มีความทนทาน สีสันสดใสไปชั่วลูกชั่วหลาน มีความเป็นฉนวนที่ดีทำให้บ้านที่ใช้หลังคาเซรามิกจะมีความเย็นสบายกว่ากระเบื้องหลังคาที่ทำจากวัสดุอื่นๆ รวมทั้งน้ำหนักที่เบากว่ากระเบื้องคอนกรีตทำให้ลดค่าใช้จ่ายสำหรับงานโครงสร้างได้พอสมควร

กระบวนการผลิตนั้นสามารถแบ่งออกเป็นสองประเภทด้วยกันคือกระบวนการผลิตแบบ Dry process กับกระบวนการผลิตแบบ Semi-wet process ซึ่งทั้งสองกระบวนการนี้จะมีความแตกต่างกันพอสมควรทั้งในแง่กระบวนการผลิตและผลิตภัณฑ์ที่ได้ออกมา

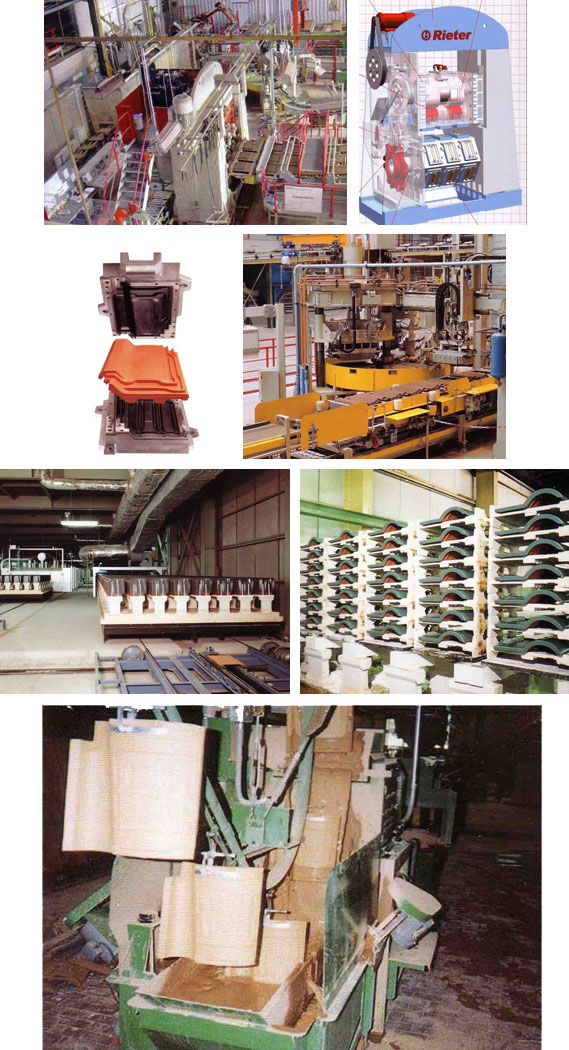

กระบวนการผลิตแบบ Dry process นั้นจะใช้เนื้อดินสำหรับการขึ้นรูปเป็นผงดินที่ได้จากกระบวนการ Spray dryer โดยการเตรียมเนื้อดินนั้นเริ่มต้นจากการนำวัตถุดิบที่ใช้ในสูตร ซึ่งจะประกอบไปด้วย เฟลดสปาร์ หินผุ ดินแดง ดินขาว และหินปูน โดยการใส่หินปูนลงไปในเนื้อดินก็เพื่อทำให้เกิดรูพรุนหลังเผาเนื่องจากการสลายตัวของหินปูนไปเป็นกาซคาร์บอนไดออกไซด์ ซึ่งเป็นหลักการเดียวกันกับการผลิตกระเบื้องบุผนัง ซึ่งเรียกกระบวนการผลิตกระเบื้องเนื้อที่มีรูพรุนและมีการเผาครั้งเดียวนี้ว่า Monoporosa การที่เนื้อดินมีรูพรุนสูงเช่นนี้ทำให้กระเบื้องหลังคาที่ผลิตด้วยกระบวนการนี้มีน้ำหนักเบาซึ่งจะช่วยลดต้นทุนของโครงสร้างหลังคาของบ้านไปได้ กระบวนการเริ่มต้นจากการนำวัตถุดิบมาบดให้เข้ากันในหม้อบดและควบคุมความละเอียดของเนื้อดินให้ได้ตามที่ทางนักเซรามิกได้กำหนดค่าความละเอียดไว้ หลังจากนั้นจึงผ่านกระบวนการระเหยน้ำโดยใช้กระบวนการพ่นฝอยอบแห้งจนได้เป็นผงดินที่มีความชื้นอยู่ในช่วง 5-6% โดยนำไปเก็บไว้ใน Silo หลังจากผ่านการบ่มเป็นเวลาไม่น้อยกว่า 24 ชั่วโมงแล้วจึงนำไปขึ้นรูปโดยกระบวนการ Press โดยใช้เครื่องอัดไฮโดรลิกที่มีแรงอัดสูง เพื่อให้เนื้อกระเบื้องมีความหนาแน่นสม่ำเสมอ ซึ่งในขั้นตอนนี้จุดที่สำคัญมากคือการออกแบบ Mould ที่ใช้ในการผลิต รวมทั้งการป้อนผงดินเข้าสู่ Cavity mould ที่ต้องป้อนให้ทั่วถึงและสม่ำเสมอเพื่อป้องกันการแตกร้าวหลังจากที่ ดันออกจากCavity mould ดังนั้นการขึ้นรูปแบบ Dry process จึงมีข้อจำกัดตรงที่ Stroke ในการอัดแบบในแต่ละครั้งจะค่อนข้างช้าเมื่อเทียบกับการขึ้นรูปด้วยการ Forming ของการผลิตแบบ Semi-wet process รวมทั้งลักษณะของลอนหลังคาก็จะไม่สามารถทำให้มี Profile สูงๆแบบสไตล์ยุโรปได้

หลังจากขึ้นรูปแล้วจะเข้าสู่กระบวนการอบแห้ง โดยส่วนใหญ่แล้วจะใช้เป็นเตาอบแบบ Roller ที่เป็นแนวนอน ในขั้นตอนนี้ก็เป็นขั้นตอนที่สำคัญเช่นกันเพราะถ้าการอบไม่สม่ำเสมอหรือไล่ความชื้นออกไปจากกระเบื้องได้น้อยเกินไปก็จะทำให้เกิดการแตกร้าวบนหน้ากระเบื้องได้ โดยความชื้นในเนื้อกระเบื้องหลังคาหลังอบแห้งไม่ควรมีค่าเกิน 0.5% ซึ่งเมื่อผ่านการอบแห้งแล้วก็เข้าสู่กระบวนการขัด เจียร์ขอบและสันต่างๆที่เกิดจากรอยประกบของแบบ และเข้าสู่กระบวนการเคลือบสี ซึ่งในโรงงานผลิตกระเบื้องหลังคาขนาดใหญ่จะมี Glazing line เพื่อลำเลียงกระเบื้องให้เข้าสู่กระบวนการเคลือบ ซึ่งจะมีการเคลือบเอนโกบก่อนเพื่อปิดผิวหน้าหรือสีเคลือบบางสีอาจไม่ใช้เอนโกบก็ได้ หลังจากนั้นก็เข้าสู่กระบวนการเผา

กระบวนการเผาแบบ Monoporosa นี้จะต้องเน้นการเผาในช่วง Pre heat ให้สมบูรณ์ ทั้งเป็นการไล่สารอินทรีย์ในดินและกาซคาร์บอนไดออกไซด์ในหินปูน ดังนั้นฟริตที่เลือกนำมาใช้กับเคลือบกระเบื้องหลังคาแบบเผาครั้งเดียวนี้จะต้องมีค่า Softening point สูงเพื่อเปิดโอกาสในการไล่สิ่งที่ไม่ต้องการให้ออกไปก่อนที่เคลือบจะหลอมปิดผิวเพื่อป้องกันการเกิดรูพรุน รูเข็มบนหน้ากระเบื้อง

สำหรับการผลิตกระเบื้องหลังคาแบบ Semi-wet process หรือบางครั้งเรียกว่าการผลิต Heavy clay นั้นเริ่มต้นจากการเตรียมเนื้อดินโดยใช้การผสมกันแบบกึ่งเปียกในเครื่อง Pug mill หรือบางที่จะใช้เป็น Dry pan mill ซึ่งความสม่ำเสมอของเนื้อดินในระหว่างการผสมนั้นจะน้อยกว่าการผสมแบบเปียก ดังนั้นการผลิตโดยวิธีนี้จะไม่ใช้สัดส่วนของวัตถุดิบหลายชนิดเกินไป ส่วนใหญ่แล้วจะใช้ดินเหนียวกับดินขาวหรือ Chamotte เพื่อเป็นตัว Filler เท่านั้น ในเครื่อง Pug mill หรือ Dry pan mill จะมีการเติมน้ำเพื่อปรับความชื้นของเนื้อดิน หลังจากนั้นจะนำไปผ่านเครื่อง Roller เพื่อบดเศษหิน เศษกรวดที่ปนมากับดินให้แตกออก โดยชุด Roller แต่ละชุดจะมีการควบคุมความห่างระหว่าง Roller ให้แคบลงเรื่อยๆเพื่อจะได้สามารถบดเศษหินได้ในทุกช่วงขนาด ที่ Roller นี้จะต้องมีชุดเจียร์เพื่อเจียร์ปรับแต่งผิวหน้าของ Roller ให้เรียบเสมอกันเพื่อป้องกันไม่ให้ Roller คอดแล้วทำให้หินกรวดรอดผ่านไปได้ เมื่อผ่าน Roller แล้วก็จะทำการเก็บไว้ใน Silo หรือซองเก็บเพื่อบ่มให้ความชื้นสม่ำเสมอและทำให้เนื้อดินมีความเหนียวดีขึ้น หลังจากนั้นจะนำไปเข้าเครื่อง Screen feeder ซึ่งเป็นเครื่องที่มีใบกวนช้าอยู่ภายในเพื่อผสมเนื้อดินให้มีความสม่ำเสมอมากขึ้นและมีใบปาดรีดดินให้ลอดออกมาจากตะแกรงด้านข้างของเครื่อง Screen feeder หลังจากนั้นก็เข้าสู่กระบวนการเตรียมการขึ้นรูปโดยดินที่ออกจากชุด Screen feeder จะถูกลำเลียงโดยสายพานเพื่อเข้าสู่เครื่องรีดดิน (Extrusion) ที่ใบ Mixer ก่อนเข้าสู่ห้องดูดอากาศ (Vacuum chamber) จะมีการเติมน้ำได้บางส่วนในกรณีที่ดินที่เข้ามาแห้งเกินไป โดยปริมาณน้ำที่เติมนั้นจะถูกส่งสัญญาณมาจากเครื่องวัดความแข็งของดินที่ติดอยู่ที่ด้านหน้าของหัว Die ถ้าดินมีความแข็งสูงเกินค่าที่กำหนดก็จะมีการส่งสัญญาณให้มีการเติมน้ำลงไปบางส่วนเพื่อให้ดินนิ่มลง เมื่อดินผ่านชุดดูดอากาศแล้วก็จะเข้าสู่หัว Barrel ของเครื่องรีดเพื่อดันดินให้แน่นก่อนผ่านไปยังหัว Die เมื่อได้เป็นดินแผ่นจากลักษณะของหัว Die แล้วก็จะมีใบมีดตัดให้เป็นชิ้นขนาดเท่าๆกันให้มีขนาดเพียงพอสำหรับการขึ้นรูป แล้วจึงลำเลียงไปยังเครื่องอัดแบบต่อไป ที่เครื่องอัดแบบนี้เนื้อดินที่ถูกรีดมาเป็นแผ่นจะถูกส่งเข้ามายัง Lower punch แล้วชุด Upper punch ก็เคลื่อนลงมาเพื่ออัดดินให้ได้ตามแบบที่ต้องการ ซึ่งการอัดแบบนี้จะไม่ได้มีแรงอัดสูงเท่ากับ Dry process เป็นเพียงแค่การ Forming เท่านั้น โดยเนื้อดินส่วนเกินที่เหลือจากการอัดแบบจะตกลงไปบนสายพานด้านล่างเพื่อนำกลับไปผสมใหม่ต่อไป ความสวยงามของผิวหน้าและความเรียบของขอบกระเบื้องนั้นขึ้นอยู่กับชนิดของ Mould ที่ใช้และความคมของใบมีดของตัว Upper ด้วย วัสดุที่ใช้ในการทำ Mould นั้นมีปลาสเตอร์ ซึ่งจะให้ความเรียบของผิวหน้าที่ดีมากแต่ข้อเสียคือ Mould จะหมดอายุเร็วต้องมีการเปลี่ยนแบบบ่อยมาก ทำให้การผลิตไม่ต่อเนื่องและมีต้นทุนในการผลิตแบบสูง วัสดุที่ใช้อีกตัวคือ PU ซึ่งมีข้อดีคือแข็งแรงไม่สึกหรอง่าย ต้นทุนต่ำ แต่ผิวหน้ากระเบื้องที่ได้ไม่สวยเท่าปลาสเตอร์และมีการติดแบบบ่อยครั้งกว่า วัสดุอีกชนิดที่นิยมใช้กันคือ Rubber ซึ่งจะมีการยืดหยุ่นตัวได้ดี แต่ถ้าเนื้อดินมีเม็ดทรายหรือเม็ดกรวดหลุดรอดมาจะทำให้ Rubber ขาดได้ง่าย

Pug mill Pug mill

Roller mill Roller mill

Dry pan mill Dry pan mill

Screen feeder Screen feeder

การขึ้นรูปโดยการ Forming นี้จะมีความเร็วในการขึ้นรูปสูงกว่ากระบวนการขึ้นรูปแบบ Dry process มาก โดยปกติเครื่องขึ้นรูปแบบนี้สามารถปั๊มกระเบื้องได้ 20 stroke/min ซึ่งถ้าหนึ่ง Stroke มี 3 แผ่นดังเครื่อง Press ในรูปก็จะสามารถขึ้นรูปกระเบื้องได้ถึง 60 แผ่นต่อนาทีเลยทีเดียว หลังจากขึ้นรูปแล้วกระเบื้องก็จะถูกส่งไปยังกระบวนการอบแห้ง แต่เนื่องจากการขึ้นรูปแบบนี้จะยังมีปริมาณน้ำในเนื้อดินอย่างน้อยไม่ต่ำกว่า 16% ดังนั้นจะยังมีโอกาสบิดเบี้ยวได้ง่ายเนื่องจากดินยังมีความอ่อนตัวอยู่ดังนั้นจึงต้องมีตัว Support เพื่อรองกระเบื้องดิบนี้ในระหว่างการอบแห้งเพื่อไม่ให้เกิดการบิดเบี้ยวของชิ้นงาน ตัว Support นี้จะใช้เป็นไม้หรือเหล็กแบบบางก็ได้โดยออกแบบให้รองรับลอนของกระเบื้องได้พอดีและมีน้ำหนักเบา รวมทั้งต้องไม่บิดเบี้ยวง่ายเมื่อโดนความร้อนในเตาอบ สำหรับกระบวนการอบแห้งนี้เป็นหัวใจสำคัญของการผลิตเลยทีเดียว เนื่องจากเนื้อดินสำหรับ Heavy clay นี้มักจะเป็นดินที่มีความเหนียว มีการหดตัวหลังอบแห้งสูง ดังนั้นจึงมีโอกาสเกิดการแตกร้าวหลังอบได้ง่าย ซึ่งกระบวนการอบแห้งสำหรับ Heavy clayนี้จะขอนำไปเขียนอย่างละเอียดในโอกาสต่อไป ซึ่งโรงงานในบ้านเราก็มีทั้งการอบกระเบื้องหลังคาโดยใช้ห้องอบกับเตาอบแบบ Roller

หลังจากอบแห้งแล้วก็จะเข้าสู่กระบวนการเคลือบสี ซึ่งอุปกรณ์ในการเคลือบสีก็จะคล้ายกันกับการเคลือบของกระเบื้อง Dry process เมื่อผ่านการเคลือบแล้วก็จะเข้าสู่กระบวนการเผา ซึ่งมีทั้งการเผาโดยใช้เตาอุโมงค์ซึ่งจะใช้เวลาในการเผานาน กับเตา Roller ที่ใช้เวลาในการเผาเร็วกว่า แต่ก็ยังช้ากว่าการเผากระเบื้องหลังคาโดยกระบวนการ Dry process อย่างมาก โดยการเผา Fast firing กระเบื้องหลังคาแบบ Heavy clay นั้นต้องใช้เวลาอย่างน้อย 3-6 ชั่วโมงขึ้นกับแหล่งดินที่เราเลือกมาใช้ในการขึ้นรูป ส่วนการเผาโดยใช้กระบวนการ Dry process นั้นจะใช้เวลาเพียง 70-90 นาทีเท่านั้น

การเคลือบกระเบื้องหลังคาแบบจุ่ม การเคลือบกระเบื้องหลังคาแบบจุ่ม

สำหรับการควบคุมคุณภาพหลังเผานั้น ในผลิตภัณฑ์กระเบื้องหลังคาจะมีการทดสอบคุณสมบัติต่างๆดังนี้

การทนทานต่อการรานตัวโดยใช้ Autoclave test

ความแข็งแรงหลังเผา

%การดูดซึมน้ำ

ขนาดหลังเผาและความบิดเบี้ยว

ความชิดของขอบกระเบื้อง

ความทนทานต่อจุดเยือกแข็ง (Frost resistance)

ความทนทานต่อสารเคมี

ปริมาณสารตะกั่วในเนื้อเคลือบ

ข้อดี-ข้อเสียของกระบวนการผลิตกระเบื้องหลังคาทั้งสองแบบ

กระบวนการผลิตแบบ Dry process

ข้อดี

1. อบแห้งและเผาได้เร็วเนื่องจากมีความชื้นในเนื้อดินต่ำ

2. น้ำหนักเบาเพราะสามารถเลือกใช้สูตรเนื้อดินที่มีรูพรุนสูงเช่นเนื้อ Monoporosa ได้ ทำให้ลดค่าใช้จ่ายของโครงสร้างหลังคาได้

3. มีการหดตัวหลังอบแห้งและหลังเผาต่ำมาก ทำให้ขนาดของกระเบื้องเท่ากันทุกแผ่นจึงหมดปัญหาเรื่องการรั่วซึมของหลังคาได้

ข้อเสีย

1. การขึ้นรูปแบบ Dry process ทำให้ไม่สามารถทำลอนที่มี Profile สูงๆแบบสไตล์ยุโรปได้

2. ต้นทุนของวัตถุดิบเนื้อดินและต้นทุนการผลิตเนื้อดินสูงกว่าแบบ Semi wet process

3. มี%การดูดซึมน้ำสูง ซึ่งถ้าไม่ป้องกันให้ดีจะทำให้เกิดการกลั่นตัวเป็นหยดน้ำภายในฝ้าเพดานได้

4. มีความแข็งแรงต่ำกว่าแบบ Semi wet process

กระบวนการผลิตแบบ Semi wet process

ข้อดี

1. ต้นทุนในการผลิตถูกกว่า โดยเฉพาะการเตรียมดินและวัตถุดิบที่ใช้

2. สามารถทำ Profile แบบลอนสูงๆได้

3. เงินลงทุนเครื่องจักรใช้ในราคาที่ต่ำกว่า

4. การขึ้นรูปเร็วกว่าแบบ Dry press ทำให้ไม่ต้องใช้เครื่อง Press หลายเครื่อง

5. สามารถทำให้%การดูดซึมน้ำต่ำกว่าแบบ Dry process เนื่องจากสูตรเนื้อดินที่ใช้

6. มีความแข็งแรงหลังเผาสูงกว่าแบบ Dry process

ข้อเสีย

1. การหดตัวของเนื้อดินสูงทำให้เกิดการแตกร้าวในระหว่างอบแห้งได้ง่ายและขนาดของกระเบื้องหลังเผาจะมีความผันแปรสูงทำให้มีโอกาสเกิดการรั่วซึมได้ง่าย

2. การผสมดินมีความสม่ำเสมอน้อยกว่าแบบการบดเปียก ทำให้มีข้อจำกัดในการเลือกใช้ดินมากกว่า

3. กระเบื้องมีโอกาสเกิดการบิดเบี้ยวได้มากกว่า

4. น้ำหนักกระเบื้องต่อแผ่นสูงกว่าแบบ Dry process

(หมายเหตุ-ในกระบวนการเผาด้วยเตา Roller และที่อุณหภูมิในการเผาเท่ากัน)

ตำหนิที่พบได้บ่อยในการผลิตกระเบื้องหลังคาเซรามิก

1. ร้าว ซึ่งเกิดได้ตั้งแต่ตอนขึ้นรูป การอบแห้ง และการเผา

2. รูเข็ม (Pin hole)

3. สีเคลือบดึงตัว (Crawling) ซึ่งมักเกิดกับกระเบื้องหลังคาที่ใช้กระบวนการ Semi-wet มากกว่า เนื่องจากเนื้อดินมีการหดตัวสูงกว่าและในเนื้อดินมักมีปริมาณ Soluble salt ได้มากกว่าแบบ Dry process

4. การบิดเบี้ยวของชิ้นงาน

5. การระเบิดของยิปซั่มที่อยู่ภายในเนื้อดิน (Pop out)

6. การเกิดแกนดำในเนื้อดิน (Black coring) เนื่องจากในดินมีปริมาณสารอินทรีย์อยู่สูงเกินไป

สำหรับการผลิตครอบหลังคาและอุปกรณ์อื่นๆจะนำมาเขียนถึงในโอกาสต่อไปนะครับ

|

|

|

|

|

|

|