|

|

|

|

|

|

|

|

|

|

|

|

| การเลือกใช้ดิน | |

|

การตรวจสอบคุณภาพของดินสำหรับผลิตภัณฑ์เซรามิกชนิดต่างๆ

ดร. คชินท์ สายอินทวงศ์

ดินเป็นวัตถุดิบที่สำคัญอย่างยิ่งสำหรับการขึ้นรูปผลิตภัณฑ์เซรามิกชนิดต่างๆ ซึ่งดินที่นำมาใช้ในอุตสาหกรรมเซรามิกนี้มีทั้งดินดำ ดินแดง และดินขาว ดังนั้นการเลือกใช้ดินแต่ละชนิดสำหรับผลิตภัณฑ์ที่แตกต่างกัน จำเป็นที่จะต้องรู้คุณสมบัติต่างๆของดินในแต่ละแหล่งเพื่อใช้ในการพิจารณาเลือกดินมาใช้งานให้เหมาะสมกับผลิตภัณฑ์ กระบวนการขึ้นรูป การเคลือบ และการเผาของแต่ละบริษัท

หัวข้อที่ใช้ในการตรวจสอบคุณภาพของดินในอุตสาหกรรมเซรามิกTalcum

ในการตรวจสอบดินทั้งที่เป็นดินขาว (Kaolin) และดินเหนียว (Ball clay) นั้น มีหัวข้อที่จะต้องตรวจเช็คมากมายขึ้นกับจุดประสงค์ที่จะนำดินนั้นไปใช้งานดังต่อไปนี้

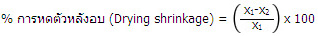

1. % การหดตัว จะตรวจเช็คทั้งการหดตัวก่อนเผาและหลังเผา โดยนำดินที่จะทำการตรวจสอบมาขึ้นรูปให้เป็นชิ้นงาน อาจใช้วิธี Press, Extrude, เทแบบ หรือขึ้นรูปด้วยมือ ขึ้นกับกระบวนการผลิตของเรา โดยต้องควบคุม %น้ำในเนื้อดินให้ใกล้เคียงกันในดินที่จะนำมาทดสอบแต่ละชนิด ซึ่งขึ้นอยู่กับความเหนียวและความละเอียดของดินและวิธีการขึ้นรูปด้วย ถ้าเป็นการขึ้นรูปโดยการ Press สามารถใช้ความชื้นได้ใกล้เคียงกันคือประมาณ 5-6% ทั้งดินขาว ดินแดงและดินดำ (Ball clay) แต่ถ้าเป็นการขึ้นรูปโดยการ Extrude นั้น %น้ำที่ใช้จะไม่เท่ากันระหว่างดินที่มีความเหนียวน้อยกับดินที่มีความเหนียวมาก สำหรับดินขาวที่มีความละเอียดไม่มากนักสามารถใช้น้ำในการขึ้นรูปได้ประมาณ 16-20% แต่ถ้าเป็นดินเหนียว หรือดินแดงที่มีความละเอียดสูงมากจะต้องเติมน้ำลงไปมากกว่าเพื่อใช้ในการผสมและนวดดินได้โดยใช้น้ำอยู่ในช่วง 25-30% ดินบางแหล่งที่มีมอนโมลิทโลไนท์ (Montmorillonite) สูงอาจต้องใช้น้ำในการผสมมากกว่า 40% สำหรับการขึ้นรูปโดยการหล่อแบบจะต้องนำดินมาทำให้เป็นน้ำสลิปก่อน ซึ่ง%น้ำที่ใช้นั้นจะขึ้นอยู่กับอัตราการหล่อแบบ, ความหนืด, อัตราการใช้สารช่วยกระจายลอยตัว (Deflocculant demand)

การคำนวณ%การหดตัว

size x1 = ชิ้นงานดิบ Green sample

size x2 = ชิ้นงานที่ผ่านการอบแห้งแล้ว Dry sample

size x3 = ชิ้นงานที่ผ่านการเผาแล้ว Fire sample

size x4 = Cavity mould

สำหรับกระบวนการขึ้นรูปแบบ Press และ Extrude นั้น จำเป็นต้องวัดค่า %การขยายตัวหลังขึ้นรูปโดยเปรียบเทียบขนาดชิ้นงานดิบกับ Cavity mould หรือขนาดของหัว Die ในกรณีที่ขึ้นรูปด้วยวิธีการรีด ถ้าพบว่าดินที่นำมาทดสอบมีค่าการขยายตัวหลังขึ้นรูปสูงก็จะมีโอกาสเกิดรอยร้าวเล็กๆที่ชิ้นงานหลังอบแห้งได้

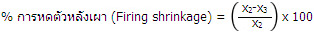

ส่วนการหดตัวหลังอบแห้งถ้ามีค่าสูงเกินไปก็จะทำให้เกิดปัญหาแตกร้าวในขณะอบแห้งได้ โดยเฉพาะผลิตภัณฑ์ที่มีความซับซ้อนของแบบ หรือมีความหนาของชิ้นงานที่แตกต่างกันในแต่ละตำแหน่ง หรือกรณีของสุขภัณฑ์ที่ในชิ้นงานมีทั้งบริเวณที่เป็นการหล่อตัน (Solid casting) และบริเวณที่เป็นการหล่อกลวง (Hollow casting) ทำให้มีความหนาบางแตกต่างกัน ในกรณีที่มีการหดตัวหลังอบสูงก็จะเกิดการหดตัวที่ไม่เท่ากันในแต่ละตำแหน่งจนเกิดการดึงตัวกันจนเกิดปัญหารอยร้าวได้

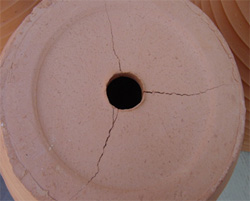

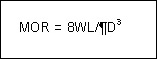

2. ความแข็งแรงของดิน จะตรวจสอบตั้งแต่ชิ้นงานดิบ, ชิ้นงานหลังอบ, ชิ้นงานหลังเผา โดยนำดินมาขึ้นรูปตามกระบวนการผลิตที่เราต้องการจะใช้ ในกรณีของค่าความแข็งแรงของชิ้นงานดิบ (green strength) จะนำมาหาโดยใช้เครื่องทดสอบความแข็งแรง (Modulus of rupture-MOR) ส่วนค่าความแข็งแรงหลังอบแห้ง (dry strength) จะนำชิ้นงานดินไปเข้าเตาอบก่อน แล้วจึงนำมาหาค่า MOR ค่าความแข็งแรงหลังเผา (fire strength) จะนำชิ้นงานที่อบแล้วไปเผาที่อุณหภูมิที่เราใช้งานจริง แล้วจึงนำมาเข้าเครื่องทดสอบความแข็งแรง

|

|

W = load ที่อ่านได้จาก dial gauge

L = span length

b = ความกว้างของชิ้นงาน

d = ความหนาของชิ้นงาน

|

|

| (ในกรณีที่เป็นตัวอย่างแท่งกลม) |

|

D = เส้นผ่านศูนย์กลางของแท่งกลม

Unit = kg/cm2

|

ดินที่มีความแข็งแรงของชิ้นงานดิบและความแข็งแรงหลังอบสูงแสดงว่ามีค่าความเหนียว (Plasticity) ที่ดี สามารถใช้งานในการขึ้นรูปที่ต้องการความเหนียว (Plastic forming) เช่นการขึ้นรูปแบบจิ้กเกอร์สำหรับถ้วยชาม, ลูกถ้วยไฟฟ้า, จ๊อ การขึ้นรูปโดยการรีด (Extrude) สำหรับกระเบื้องหลังคาเซรามิก, อิฐก่อสร้าง, อิฐทนไฟ, ท่อระบายน้ำเซรามิก หรือการขึ้นรูปด้วยมือสำหรับงานปั้นมือต่างๆทั้งโอ่ง, ไห, กระถาง และตุ๊กตาตกแต่งสวนในหลากหลายรูปแบบ

ดินที่มีความเหนียวสูงนั้นส่วนใหญ่จะเป็นดินดำหรือดินแดง ซึ่งดินเหล่านี้จะมีค่าความละเอียดสูงและมีสารอินทรีย์ในดินปริมาณมากจึงทำให้มีความเหนียวที่ดีและมีความแข็งแรงหลังการขึ้นรูปสูง

สำหรับความแข็งแรงหลังเผาของดินนั้นขึ้นกับปัจจัยหลายประการได้แก่องค์ประกอบทางเคมีของดินในแต่ละแหล่ง ซึ่งดินที่มี %อัลคาไลออกไซด์ เช่น โซเดียมออกไซด์และโพแทสเซียมออกไซด์สูงนั้นก็จะมีค่าความแข็งแรงหลังเผาสูงด้วย นอกจากนี้ความละเอียดของอนุภาคก็มีส่วนที่ส่งผลให้ค่าความแข็งแรงหลังเผาสูงขึ้นด้วย

3. % การดูดซึมน้ำ (water absorption) จะนำดินมาขึ้นรูปแล้วเผาที่อุณหภูมิที่ใช้งานแล้วนำมาชั่งน้ำหนัก แล้วจึงนำไปต้มในน้ำเดือด 5 ชั่วโมง และทิ้งไว้ในน้ำอีก 24 hr แล้วจึงนำออกมาชั่งน้ำหนักหลังต้ม และหาค่า % การดูดซึมน้ำจากสูตร

% W/A = (น้ำหนักหลังต้ม-น้ำหนักก่อนต้ม) x 100 / น้ำหนักก่อนต้ม

โดยทั่วไปดินขาวจะมีค่า%การดูดซึมน้ำสูงกว่าดินดำและดินแดงมาก เนื่องจากมี %SiO2 สูง และมีขนาดของอนุภาคที่หยาบกว่าดินดำ สำหรับดินแดงนั้นจะมี%การดูดซึมน้ำที่ต่ำกว่าดินอื่นๆมากเนื่องจากมี %Fe2O3 และ %Alkali สูง รวมทั้งมีความละเอียดของอนุภาคสูงด้วย

4. ค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อน (Thermal expansion coefficient) จะใช้เครื่อง dilatometer เป็นตัวตรวจเช็ค โดยผลจะแสดงออกมาเป็นกราฟ และดูค่าความชันของกราฟเพื่อใช้ในการคำนวณค่า (รายละเอียดของค่า COE อ่านได้จากบทความเรื่องสัมประสิทธิ์การขยายตัวเนื่องจากความร้อน คุณสมบัติของวัสดุที่ไม่ควรละเลย)

5. % กากที่ค้างตะแกรง จะนำดินที่ตรวจสอบมากวนกับน้ำแล้วร่อนผ่านตะแกรงเบอร์ 325 เมช และดูปริมาณที่ค้างอยู่บนตะแกรง คำนวณออกมาเป็น % กาก (Residue) ซึ่งในดินแหล่งที่มีค่ากากค้างตะแกรงสูงแสดงว่าดินแหล่งนั้นมีทรายหรือเนื้อหินปนอยู่ ไม่ได้มีเพียงเนื้อดินเพียงอย่างเดียว ซึ่งจะมีผลต่อการนำดินไปใช้ในกระบวนการผลิตที่มีการเตรียมดินแบบแห้ง แบบกึ่งเปียก และการเตรียมน้ำดินที่ใช้วิธีการตีดินในถังตีดินแบบความเร็วสูง แต่ถ้าเป็นการเตรียมดินแบบเปียกโดยการนำดินไปบดให้เป็นน้ำสลิปในหม้อบดก็จะไม่ต้องกังวลเกี่ยวกับกากที่ค้างตะแกรง โดยปกติในดินขาวจะมีกากค้างตะแกรงสูงกว่าในดินดำและดินแดงเนื่องจากลักษณะการเกิดของดินที่เป็นแหล่งปฐมภูมิ แต่ในดินแดงบางแหล่งก็จะพบว่ามีทรายปนอยู่ในปริมาณสูงจนทำให้%กากค้างตะแกรงมีค่าสูงด้วย เช่นดินแดงสิงห์บุรีที่มี%กากค้างตะแกรงมากกว่า 10% บนตะแกรงขนาด 325 เมช

6. การหาขนาดของอนุภาคและการกระจายตัวของอนุภาค จะใช้วิธีวัดโดยไฮโดรมิเตอร์ หรือใช้เครื่อง Particle size distribution โดยใช้ laser เป็นตัวนับจำนวนอนุภาค และสามารถ plot ออกมาเป็นกราฟได้ โดยค่าที่อ่านได้จะดูที่ค่าเส้นผ่านศูนย์กลางของอนุภาคที่ 90% และที่ 10% ว่ามีขนาดอนุภาคอยู่ที่เท่าใด ซึ่งนอกเหนือที่จะดูค่าขนาดของอนุภาคของดินแล้วยังสามารถดูค่าพื้นที่ผิวของดินชนิดนั้นๆได้ด้วยในกรณีที่เราต้องการนำไปใช้เกี่ยวกับคุณสมบัติด้านการดูดซับและการเร่งการเกิดปฏิกิริยา

ค่าความละเอียดของอนุภาคดินนั้นจะบอกถึงคุณสมบัติด้านความเหนียว, ความแข็งแรงของชิ้นงานดิบและชิ้นงานหลังเผา รวมทั้งยังบอกถึงคุณสมบัติด้านการไหลตัวของน้ำดินและอัตราการหล่อแบบของดินด้วย

รูปภาพแสดงเครื่องหาค่าการกระจายตัวของอนุภาค (Particle size distribution) รูปภาพแสดงเครื่องหาค่าการกระจายตัวของอนุภาค (Particle size distribution)

7. % ความชื้น จะใช้ตรวจสอบดินที่รับเข้ามาเพื่อการคำนวณราคาเพื่อชดเชยปริมาณน้ำที่มีอยู่ในดิน lot นั้น ๆ และตรวจสอบเพื่อชดเชยปริมาณน้ำเวลาที่เราต้องการชั่งดินดังกล่าว เพื่อนำไปใช้งาน โดยนำตัวอย่างดิน (ควรสุ่มจากหลาย ๆ จุดของกองดิน) มาชั่งน้ำหนักก่อนอบ แล้วนำเข้าเตาอบอุณหภูมิ 150 °C 2 ชั่วโมง แล้วนำออกมาชั่งน้ำหนักหลังอบ และนำไปเข้าสูตร

% ความชื้น = (น้ำหนักก่อนอบ-น้ำหนักหลังอบ) x 100 / น้ำหนักก่อนอบ

8. อัตราการหล่อ (casting rate) จะใช้สำหรับดินที่ต้องการนำไปหล่อแบบเพื่อดูอัตราของความหนาของชิ้นงานเมื่อเวลาผ่านไป โดยจะนำดินที่ต้องการตรวจสอบมาทำให้เป็นน้ำดิน (slip) และเทลงในแบบ plaster จับเวลา 10-20 นาที แล้วเทน้ำดินที่เหลือออก เมื่อสามารถแกะแบบได้ให้ทำการแกะแบบและวัดความหนาของชิ้นงานว่าที่ 10 นาที จะได้ความหนาเท่าใด ถ้ามีความหนามากแสดงว่ามีอัตราการหล่อแบบที่ดี

ในปัจจุบันในโรงงานอุตสาหกรรมหลายแห่งจะหาอัตราการหล่อแบบโดยใช้วิธี Baroid test โดยการนำน้ำดินทีต้องการทดสอบมาใส่ในทรงกระบอกแล้วปิดฝาให้แน่นแล้วใช้แรงดันอัดน้ำดินหลังจากได้เวลาตามที่กำหนดไว้แล้วก็ทำการเทน้ำดินที่เหลือออก และแกะแบบทรงกระบอกแล้วนำดินแผ่นที่อยู่ภายในทรงกระบอกมาทำการวัดค่าความหนา ซึ่งวิธีนี้จะสามารถหาอัตราการหล่อแบบได้เร็วขึ้น แต่ก็ยังไม่เป็นตัวแทนที่แท้จริงเมื่อเทียบกับการหล่อในแบบปลาสเตอร์ที่แท้จริง

รูปภาพการหาอัตราการหล่อแบบโดยใช้เครื่อง Baroid รูปภาพการหาอัตราการหล่อแบบโดยใช้เครื่อง Baroid

9. สีหลังเผา จะนำดินตัวอย่างมาขึ้นรูปและทำการเผาในอุณหภูมิและบรรยากาศที่ใช้งาน แล้วจึงมาเปรียบเทียบสีหลังเผากับชิ้นงาน STD. หรืออาจใช้เครื่องวัดสี ทำการวัดสีเปรียบเทียบกับ STD ถ้าต้องการควบคุมเรื่องสีของเนื้อดิน เช่น ผลิตภัณฑ์ porcelain, bone china, กระเบื้อง porcelain (granite tile) ซึ่งสีของดินจะเปลี่ยนแปลงไปนั้นขึ้นอยู่กับค่า %Fe2O3 และ %TiO2 ในเนื้อดิน

10. ค่าความเหนียว (Plasticity) ค่าความเหนียวของดินนั้นเป็นคุณสมบัติที่สำคัญในการเลือกใช้ดินสำหรับผลิตภัณฑ์ต่างๆและให้เหมาะสมกับวิธีการขึ้นรูปของโรงงาน โดยความเป็นจริงแล้วเรามักต้องการดินที่มีค่าความเหนียวมากเพื่อที่จะขึ้นรูปได้ดี ไม่มีปัญหาแตกเสียหายขณะเคลื่อนย้าย แต่ดินที่มีความเหนียวสูงก็มีข้อเสียด้วยเช่นกัน ในกรณีการเตรียมดินแบบกึ่งเปียก (Semiwet process) ถ้าใช้ดินที่มีความเหนียวมากมักจะมีปัญหาเวลาผสมในเครื่อง Mixer, เครื่อง Screen feeder ทั้งปัญหาความเหนียวที่จะติดกับตัวเครื่อง และการผสมกับวัตถุดิบตัวอื่นๆจะเข้ากันได้ยาก ในกรณีทำดินให้เป็นสลิปเพื่อนำไปสเปรย์เป็นผงดิน หรือนำไปขึ้นรูปด้วยการเทแบบ ดินที่มีความเหนียวมากนั้นจะมีขนาดอนุภาคที่เล็กมาก และประกอบด้วยแร่มอนต์โมลิทโลไนท์สูง จึงทำให้น้ำดินมีความหนืดสูง ต้องใช้ปริมาณสารช่วยกระจายลอยตัวมาก และน้ำดินจะมีความเป็นทิกโซโทรปิก (Thixotropic) สูง

วิธีการอย่างง่ายที่จะหาค่าความเหนียวของดินคือการนำดินมานวดแล้วปั้นให้เป็นเส้นเล็กๆแล้วคดเพื่อดูความสามารถในการคงตัวของดิน ถ้าขาดง่ายแสดงว่ามีความเหนียวต่ำ แต่ถ้าสามารถคดเป็นวงได้แสดงว่ามีความเหนียวสูง ซึ่งการวัดแบบนี้จะใช้ความรู้สึกในการตัดสินใจค่อนข้างสูงและมีปัจจัยที่ควบคุมไม่ได้หลายประการทั้งปริมาณน้ำที่ใช้ แรงในการนวดดิน ขนาดเส้นรอบวงที่ใช้คด

ปริมาณน้ำที่เติมลงไปในขณะการนวดดินก็พอจะบอกค่าความเหนียวของดินได้ ดินที่มีค่าความเหนียวต่ำจะใช้ปริมาณน้ำน้อยในการนวดเพื่อสามารถขึ้นรูปได้ ในขณะที่ดินที่มีความเหนียวสูงจะต้องเติมน้ำในปริมาณมากในการนวดเพื่อการขึ้นรูป

วิธีการหาค่าความเหนียวของดินอีกวิธีหนึ่งเรียกว่าการหา slaking time โดยการนำดินมาเป็นลูกเต๋าและแช่ไว้ในน้ำ จับเวลาจนกระทั่งเหลี่ยมของดินลบมุมออกไปจนหมด แต่ถ้าดินมีความเหนียวมากจะใช้เวลาในการทดสอบนานบางครั้งหลายวัน ดังนั้นการทดสอบอย่างรวดเร็วจะใช้วิธีการปั้นเป็นลูกเต๋าเช่นกันแต่นำไปอบแห้ง แล้วจึงใส่ลงในน้ำ จับเวลาจนกระทั่งลูกเต๋าเริ่มสลายตัว ซึ่งจะใช้เวลาไม่นานนัก แต่สามารถเปรียบเทียบค่าออกมาเป็นตัวเลขได้

รูปภาพแสดงการหา Slaking time รูปภาพแสดงการหา Slaking time

นอกจากนี้ค่าความแข็งแรงของชิ้นงานดิบและความแข็งแรงของชิ้นงานหลังอบแห้งก็จะเป็นตัวชี้บ่งถึงค่าความเหนียวของดินด้วยเช่นกัน ดินที่มีค่าความเหนียวที่ดีก็จะมีค่าความแข็งแรงดิบและความแข็งแรงหลังอบสูงตามไปด้วย

รูปภาพแสดงการทดสอบความเหนียวของดินโดยวิธี Atterberg’s limits รูปภาพแสดงการทดสอบความเหนียวของดินโดยวิธี Atterberg’s limits

การทดสอบความเหนียวของดินอีกวิธีหนึ่งจะใช้หลักการของ Atterberg’s limits โดยดูค่าขีดจำกัดเหลว (Liquid limit) และขีดจำกัดพลาสติก (Plastic limit) ของดิน การหาค่าขีดจำกัดเหลวนั้นทำได้โดยนำดินที่ต้องการทดสอบมาผสมน้ำจนเข้ากันแล้วนำมาปาดลงในถ้วยเคาะ ใช้เครื่องมือมาตรฐานในการบากร่องของดินเหลว หลังจากนั้นจึงทำการหมุนเครื่องเคาะเพื่อให้เกิดแรงเฉือนขึ้นกับเนื้อดินจนครบ 25 ครั้ง ถ้าดินยังไม่เคลื่อนตัวมาแตะกันที่รอยบากก็ให้เติมน้ำเพิ่มแล้วทำการเคาะใหม่จนกระทั่งดินตรงรอยบากมาแตะกัน แล้วนำดินไปหาค่าปริมาณน้ำที่มีอยู่ในดิน สำหรับดินที่มีค่าขีดจำกัดเหลวสูงแสดงว่าเป็นดินที่มีความเหนียวสูง สำหรับรายละเอียดของหลักการ Atterberg’s limits นั้นจะนำมาเสนอในโอกาสถัดไปอย่างละเอียด

อีกวิธีการ จะใช้ดินที่เราต้องการจะตรวจสอบความเหนียวมาผสมกับน้ำจนได้ความชื้นพอเหมาะ (พอปั้นได้ไม่ติดมือ) แล้วปล่อยลงมาจากระดับความสูง 1 เมตร ลงบนพื้นที่มี scale อยู่ ถ้าดินมีการแผ่ตัวออกไปมากแสดงว่ามีความเหนียวน้อย ถ้าดินจับตัวเป็นก้อนได้ดีแสดงว่ามีความเหนียวมาก

11. สมบัติการไหลตัวของน้ำดิน (Rheology) จะใช้เครื่องมือที่สามารถตรวจเช็คคุณสมบัติของการไหลตัวได้ เช่น เครื่อง viscometer, brook field, gallen Kamp, over swing โดยจะเช็คค่าความหนืด (viscosity) และค่าทิกโซโทรปิก (Thixotropic) ของน้ำดิน ซึ่งคุณสมบัติเหล่านี้จะช่วยให้เราตัดสินใช้ในการเลือกดินสำหรับการทำน้ำสลิปเพื่อใช้ในการหล่อแบบ รวมทั้งการเลือกใช้ดินในการบดเป็นสลิปสำหรับการเตรียมผงดินโดยใช้ Spray dryer

รูปภาพการหาค่า MBI

12. การหาพื้นที่ผิวของอนุภาคของดิน ซึ่งพื้นที่ผิวของดินจะส่งผลต่อคุณสมบัติด้านความเหนียว การกระจายลอยตัวของดิน โดยใช้วิธี Methylene blue index (MBI)

ค่า MBI คือค่าที่บอกว่าวัตถุดิบนั้นสามารถดูดซับ Methylene blue ได้มากน้อยเพียงใด ซึ่งจะเชื่อมโยงไปถึงความละเอียดของวัตถุดิบ หรือพื้นที่ผิวของวัตถุดิบนั้น

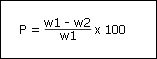

13. ปริมาณสารอินทรีย์ในดิน (Organic matter) ตรวจสอบได้โดยใช้ไฮโดรเจนเปอร์ออกไซด์ (H2O2)

วิธีการทดสอบ

1. นำดินแห้งมาชั่งน้ำหนัก และใส่ลงใน Flask

2. เติมน้ำกลั่นลงไปเขย่าเบา ๆ

3. เติม 5 ml 30% H2O2 อุ่น 50-60oC 30 นาที และเติม H2O2 ลงไปอีก

4. อุ่นจนกระทั่งฟองอากาศหมดไป

5. อบแห้งโดยใช้อุณหภูมิ 150oC

6. ปล่อยให้เย็นใน desiccator แล้วชั่งน้ำหนักของดินอีกครั้ง และนำมาคำนวณ

P = % สารอินทรีย์ในดิน

w1 = น้ำหนักดินก่อนการเติม H2O2

w2 = น้ำหนักดินหลังเติม H2O

นอกจากนี้ยังสามารถหาค่า LOI ( Loss of ignition) ของดินได้โดยใช้การหาน้ำหนักที่หายไป โดยเทียบจากน้ำหนักชิ้นงานที่อบแห้งแล้วกับน้ำหนักของชิ้นงานหลังเผา

LOI = (wdry - wfire) x 100 / wdry

wdry = น้ำหนักหลังอบแห้ง

wfire = น้ำหนักหลังเผา

รูปภาพแสดง

ปัญหา Black core ในเนื้อดินแบบเผาเร็ว (Fast firing)

แต่ค่า LOI ที่ได้นี้ไม่ได้บอกถึงค่าปริมาณสารอินทรีย์ในดินทั้งหมดเหมือนที่หาด้วยวิธีตรวจสอบโดยใช้ไฮโดรเจนเปอร์ออกไซด์ (H2O2) เนื่องจากค่า LOI นั้นจะเป็นการสูญเสียน้ำหนักของสารอินทรีย์ในดินรวมกับปริมาณน้ำในโครงสร้างดินที่สลายตัวไปเมื่ออุณภูมิสูง ซึ่งปริมาณน้ำในโครงสร้างของดินแต่ละชนิดหรือแต่ละแหล่งมีค่าไม่เท่ากัน

แต่ค่า LOI ที่ได้นี้ไม่ได้บอกถึงค่าปริมาณสารอินทรีย์ในดินทั้งหมดเหมือนที่หาด้วยวิธีตรวจสอบโดยใช้ไฮโดรเจนเปอร์ออกไซด์ (H2O2) เนื่องจากค่า LOI นั้นจะเป็นการสูญเสียน้ำหนักของสารอินทรีย์ในดินรวมกับปริมาณน้ำในโครงสร้างดินที่สลายตัวไปเมื่ออุณภูมิสูง ซึ่งปริมาณน้ำในโครงสร้างของดินแต่ละชนิดหรือแต่ละแหล่งมีค่าไม่เท่ากัน

ปริมาณสารอินทรีย์ในดินจะบอกถึงค่าความเหนียวของดินได้ ดินที่มีปริมาณสารอินทรีย์สูงก็จะมีความเหนียวที่ดีในการขึ้นรูป แต่ข้อเสียสำหรับดินที่มีสารอินทรีย์สูงนั้นจะทำให้เกิดแกนดำ (Black coring) ขึ้นในเนื้อผลิตภัณฑ์ได้ถ้าผลิตภัณฑ์มีขนาดใหญ่ มีความหนา และโดยเฉพาะผลิตภัณฑ์ที่มีการเผาเร็ว (Fast firing) เช่นกระเบื้องปูพื้น, บุผนังและกระเบื้องหลังคา รวมทั้งในกรณีที่ดินนั้นมีตัวช่วยหลอมเช่นออกไซด์ของอัลคาไลและ Fe2O3 มากซึ่งดินเหล่านี้จะหลอมตัวเร็วกว่าช่วงที่มีการเผาไล่สารอินทรีย์ ซึ่งปัญหานี้ถ้ามีมากจะทำให้ความแข็งแรงหลังเผาของผลิตภัณฑ์ต่ำลง และจะส่งผลถึงผิวหน้าของเคลือบด้วยในกรณีที่เป็นการเผาแบบครั้งเดียว (Single firing) เพราะช่วงที่สารอินทรีย์ถูกเผาไล่ออกจากเนื้อดินนั้นจะเป็นช่วงเดียวกันกับที่เคลือบกำลังหลอมพอดี

14. การหาปริมาณออกไซด์ในดินแต่ละชนิดโดยใช้เครื่อง X-Ray Fluorescence

ตัวอย่าง%ออกไซด์ของดินในแหล่งต่างๆ

|

SiO2 |

Al2O3 |

Na2O |

K2O |

MgO |

CaO |

TiO2 |

Fe2O3 |

LOI |

| ดินขาวระนอง 325# |

45.03 |

38.27 |

0.06 |

0.76 |

0.08 |

0.12 |

0.05 |

0.84 |

13.59 |

| ดินแดงสิงห์บุรี |

66.33 |

19.15 |

0.61 |

1.23 |

0.34 |

0.58 |

0.98 |

3.55 |

7.23 |

| ดินแดงราชบุรี |

64.11 |

19.60 |

0.1 |

1.7 |

0.44 |

0.53 |

1.12 |

4.88 |

7.35 |

| ดินขาวลำปาง |

60.1 |

27.2 |

0.20 |

5.80 |

0.20 |

0.18 |

0.09 |

0.82 |

10.55 |

| ดินขาวปราจีน |

48.75 |

34.47 |

0.45 |

2.55 |

0.30 |

0.11 |

0.05 |

0.69 |

10.77 |

| ดินแม่ทานเทา |

65.30 |

20.3 |

0.55 |

2.05 |

0.3 |

0.3 |

0.55 |

1.25 |

10.50 |

รูปภาพแสดงการทดสอบการ Warpage ของชิ้นงาน

15. ค่าการบิดเบี้ยวของเนื้อดิน สามารถวัดได้โดยการนำดินมาขึ้นรูปตามกระบวนการที่เราต้องการทั้งการอัดแบบ, การหล่อแบบและการรีด

แล้วนำไปอบแห้งและทำการเผาโดยวางไว้บน Support ที่อุณหภูมิที่ต้องการใช้งาน และดูค่าความโค้ง (Warpage) ของชิ้นงานหลังเผา ซึ่งถ้าชิ้นงานมีความโค้งมากแสดงว่าความสามารถในการรับน้ำหนักที่อุณหภูมิสูงจะมีค่าต่ำ ซึ่งจะส่งผลให้ผลิตภัณฑ์ที่มีน้ำหนักมากหรือชิ้นงานใหญ่จะเกิดการบิดเบี้ยวขึ้นได้

15. ค่าการบิดเบี้ยวของเนื้อดิน สามารถวัดได้โดยการนำดินมาขึ้นรูปตามกระบวนการที่เราต้องการทั้งการอัดแบบ, การหล่อแบบและการรีด

แล้วนำไปอบแห้งและทำการเผาโดยวางไว้บน Support ที่อุณหภูมิที่ต้องการใช้งาน และดูค่าความโค้ง (Warpage) ของชิ้นงานหลังเผา ซึ่งถ้าชิ้นงานมีความโค้งมากแสดงว่าความสามารถในการรับน้ำหนักที่อุณหภูมิสูงจะมีค่าต่ำ ซึ่งจะส่งผลให้ผลิตภัณฑ์ที่มีน้ำหนักมากหรือชิ้นงานใหญ่จะเกิดการบิดเบี้ยวขึ้นได้

จะเห็นได้ว่าการทดสอบดินแต่ละชนิดนั้นมีหัวข้อในการทดสอบหลายอย่าง เพื่อให้เกิดความเหมาะสมที่สุดในการเลือกใช้ดินสำหรับการผลิตผลิตภัณฑ์ในแต่ละชนิด สำหรับในฉบับหน้านั้นจะนำเสนอในเรื่องการเลือกใช้ดินให้เหมาะสมกับผลิตภัณฑ์ รวมทั้งให้เหมาะสมกับกระบวนการผลิตของแต่ละโรงงาน

|

|

|

|

|

|

|