|

|

|

|

|

|

|

|

|

|

|

|

| การพ่นฝอยอบแห้ง | |

|

การพ่นฝอยอบแห้ง (Spray drying)

ดร. คชินท์ สายอินทวงศ์

การพ่นฝอยอบแห้งคือกระบวนการอบแห้งน้ำสลิปให้กลายเป็นผงแห้งที่มีความชื้นเหลืออยู่น้อยมาก โดยใช้เครื่องจักรที่เรียกว่าเครื่องสเปรย์ (Spray dryer) ในอุตสาหกรรมเซรามิกนั้นการพ่นฝอยอบแห้งใช้สำหรับการผลิตผงวัตถุดิบที่มีความชื้นหลงเหลืออยู่น้อย ผลิตผงที่มีรูปทรงคล้ายทรงกลมเพื่อทำให้การเคลื่อนตัวหรือการไหลตัวมีประสิทธิภาพดีขึ้น โดยผงที่ได้จากกระบวนการพ่นฝอยอบแห้งนั้นใช้นำไปผลิตผงดินสำหรับการขึ้นรูปโดยการอัด (Pressing) หรือใช้สำหรับอบแห้งฟริตผงหรือเคลือบสำเร็จรูปหลังจากผ่านการบดให้ละเอียดมาแล้ว ใช้อบแห้งวัตถุดิบทางเซรามิกสำหรับใช้ในกระบวนการถัดไปเช่น ดินขาว, Al2O3, Zirconium silicate

ประเภทของเครื่องสเปรย์

เครื่องสเปรย์สามารถแบ่งออกได้เป็น 2 ประเภทได้แก่

1. เครื่องสเปรย์ที่ให้ความร้อนโดยตรง ซึ่งความร้อนที่ต้องการในการใช้ระเหยน้ำหรือของเหลวนั้นได้มาจากแก็ส หรือลมที่ผ่านการให้ความร้อนอย่างเหมาะสม เรียกว่าระบบ convection

2. เครื่องสเปรย์ประเภทที่ไม่ได้ให้ความร้อนโดยตรง ซึ่งเป็นการถ่ายเทความร้อนผ่านสื่อนำไปสู่ตัววัสดุที่ต้องการจะให้ความร้อนอีกต่อหนึ่งเรียกว่า ระบบ conduction

ในอุตสาหกรรมเซรามิกจะใช้เครื่องสเปรย์แบบ convection กันเป็นส่วนใหญ่

หลักการทำงานของเครื่องสเปรย์

การทำงานของเครื่องสเปรย์เริ่มต้นจากการดูดน้ำสลิปจากบ่อเก็บน้ำสลิปโดยใช้ปั๊มแรงดันสูงที่เรียกว่า Piston pump น้ำสลิปจะถูกดูดขึ้นไปตามท่อผ่านก้านหัวฉีดและออกไปทางหัวฉีด (Nozzle) โดยหัวฉีดนั้นที่รูออกจะมีขนาดเล็ก(ขึ้นอยู่กับสเปคของเครื่องสเปรย์ เช่นเส้นผ่านศูนย์กลาง 2 mm.) ทำให้น้ำสลิปที่ถูกพ่นออกมาจากหัวฉีดจะมีลักษณะเป็นฝอยละเอียด และปะทะกับกระแสลมร้อนที่มาจากห้องเผาของเครื่องสเปรย์ ทำให้เกิดการระเหยของน้ำออกอย่างรวดเร็ว แก็สจะรวมตัวกับไอน้ำที่ระเหยจากน้ำสลิปและถูกดูดออกไปทางปล่อง ส่วนวัสดุที่ถูกอบแห้งแล้วจะถูกแยกออกจากส่วนที่เป็นของเหลวและอยู่ในรูปของผงที่แห้ง มีรูปทรงและขนาดในแบบต่างๆกันไป

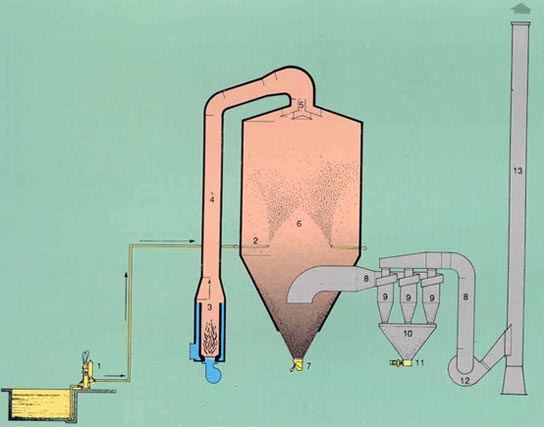

ภาพแสดงส่วนต่างๆของเครื่องสเปรย์และขั้นตอนในการทำงาน ภาพแสดงส่วนต่างๆของเครื่องสเปรย์และขั้นตอนในการทำงาน

1. Piston pump คือpumpแรงดันสูงที่ใช้ดูดน้ำสลิปจากบ่อเก็บเพื่อฉีดผ่านท่อขึ้นไปจนถึงชุดหัวฉีด

2. Spray nozzles คือชุดหัวฉีดที่ประกอบด้วย Cap, Swirl plate (Spiral), End plate, Small plate, Distributor

3. Hot air generator คือชุดที่เป็นแหล่งกำเนิดความร้อนโดยใช้ Burner

4. Hot air pipe คือท่อส่งความร้อนจาก Hot air generator

5. Hot air diffuser คือตัวกระจายความร้อนทำให้ความร้อนกระจายทั่วห้องอบ

6. Drying chamber คือหออบที่น้ำสลิป ถูกพ่นเป็นฝอยให้สัมผัสกับความร้อน

7. Discharge valve คือช่องเปิดให้ผงวัสดุที่ผ่านการพ่นฝอยอบแห้งแล้วผ่านออกไปเพื่อนำไปเก็บไว้ในsiloต่อไป

8. Exhaust air pipe คือท่อที่ใช้ดูดไอน้ำและแก็สต่างๆที่เกิดขึ้นภายในห้องอบ(Chamber) รวมทั้งฝุ่นที่มีความละเอียดมาก โดยท่อนี้จะนำไปสู่ชุดไซโคลนดักฝุ่นต่อไป

9. Cyclones separator คือชุดไซโคลนที่ใช้ดักฝุ่นที่เกิดขึ้นในขั้นตอนของการสเปรย์เพื่อป้องกันไม่ให้ฝุ่นปนออกไปกับแก็สต่างๆที่จะถูกส่งออกไปยังปล่องปล่อยไอเสีย(Exhaust air chimney)

10. Cyclones hopper คือHopperที่ใช้เก็บฝุ่น

11. Star valve คือชุดvalveที่ใช้เปิดเพื่อส่งฝุ่นที่ดักได้จากชุดไซโคลนไปยังสายพานเส้นเดียวกับที่รับผงดินที่ได้จากการสเปรย์ หรือบางโรงงานได้มีการทำบ่อกวนสำหรับกวนฝุ่นที่ดักได้จากชุดไซโคลนให้กลายเป็นน้ำสลิปแล้วจึงนำกลับไปรวมกับน้ำสลิปในบ่อใหญ่เพื่อนำกลับมาสเปรย์ต่อไป

12. Centrifugal fan คือพัดลมที่ใช้ดูดไอน้ำและแก็สต่างๆที่ออกมาจากชุดไซโคลน

13. Exhaust air chimney คือปล่องสำหรับปล่อยไอน้ำและแก็สต่างๆออกไปนอกระบบ

ปัจจัยสำคัญในการเตรียมน้ำดินสำหรับการพ่นฝอยอบแห้งมีดังนี้

1. ความหนาแน่นของน้ำสลิป (Density) และ%Solid ของน้ำสลิป

ความหนาแน่นของน้ำสลิปและ %Solid นั้นควรมีค่าสูงที่สุดเท่าที่การไหลตัวของน้ำสลิปยัง

อยู่ในเกณฑ์ที่ทำงานได้ เนื่องจากเราจะได้ไม่ต้องใช้พลังงานความร้อนในการระเหยน้ำมากเกินความจำเป็นเพราะยิ่งถ้าความหนาแน่นของน้ำสลิปต่ำนั่นหมายถึงปริมาณน้ำที่อยู่ในน้ำสลิปจะมีค่ามาก จึงต้องใช้พลังงานความร้อนมากในการระเหยน้ำ

2. ความหนืดของน้ำสลิป (Viscosity)

ความหนืดของน้ำสลิปควรมีค่าที่เหมาะสมกับขนาดของ Piston pump, จำนวนของก้านหัวฉีด, ขนาดของรูหัวฉีด โดยที่ความหนืดไม่ควรมีค่าสูงเกินไปจนทำให้pump ทำงานหนักเกินไปและการไหลตัวผ่านหัวฉีดเป็นไปด้วยความยากลำบากซึ่งจะทำให้ปริมาณการผลิตลดต่ำลงและขนาดของเม็ดดินจะมีขนาดใหญ่ขึ้นรวมทั้งการกระจายตัวของขนาดเม็ดดินจะมีค่าเปลี่ยนไปด้วย ในกรณีที่การไหลตัวของน้ำสลิปมีค่าต่ำเกินไปจะทำให้ขนาดของเม็ดดินเล็กลง การควบคุมความชื้นจะเป็นไปด้วยความยากลำบาก น้ำสลิปจะพุ่งสูงและกระจายจนไปเกาะติดอยู่ที่ผนังของหอ อบ (Spray chamber) และเมื่อมีปริมาณดินสะสมมากขึ้นก็จะเกิดการถล่มลงมายังสายพานเบื้องล่างทำให้ความชื้นมีค่าแตกต่างกันและเกิดการล้นที่ตะแกรงสั่นด้านล่างทำให้เกิดการสูญเสียของผงดินในขณะทำการผลิต

นอกเหนือจากค่าการไหลตัวที่เหมาะสมในการสเปรย์แล้ว เราจำเป็นต้องคำนวณหาจุดที่ประหยัดต้นทุนในการผลิตของกระบวนการด้วย เนื่องจากการที่ต้องการให้น้ำสลิปมีค่าความหนาแน่นสูงแต่มีการไหลตัวที่ดีนั้น จำเป็นที่จะต้องเติมสารที่ช่วยในการไหลตัว (Deflocculant) เพื่อช่วยให้น้ำสลิปสามารถสเปรย์ได้ตามคุณสมบัติที่เราต้องการ ดังนั้นจึงควรทำการคำนวณต้นทุนในการเติมตัว Deflocculant ที่ทำให้การไหลตัวดีขึ้นเปรียบเทียบกับต้นทุนในการใช้พลังงานความร้อนในการระเหยน้ำที่จุดของปริมาณน้ำที่แตกต่างกันไปว่าที่จุดใดจะให้ต้นทุนในการผลิตที่ต่ำที่สุดและการทำงานสะดวกที่สุด

3. ความละเอียดของน้ำดิน (%Residue)

ถึงแม้ว่าในการบดน้ำสลิปนั้นจะมีการควบคุมค่าความละเอียดของน้ำสลิปก่อนการถ่ายแล้วก็ตามแต่การตรวจสอบความละเอียดของน้ำสลิปก็เป็นแค่เพียงการสุ่มตัวอย่างเท่านั้น ดังนั้นหลังจากมีการถ่ายน้ำสลิปออกจากหม้อบดแล้วจำเป็นต้องผ่านตะแกรงสั่นที่มีความละเอียดพอสมควรเพื่อกรองเอาเศษวัตถุดิบที่ยังมีขนาดใหญ่หรือสิ่งสกปรกต่างๆหลังจากกระบวนการบดไม่ให้หลุดลงไปในบ่อที่เตรียมสเปรย์ซึ่งจะทำให้เกิดการอุดตันที่บริเวณรูหัวฉีด ส่งผลให้ความชื้นของผงดินเปลี่ยนไป รวมทั้งขนาดของเม็ดดินด้วย ขนาดของตะแกรงที่ใช้นั้นไม่ควรมีค่าละเอียดจนเกินไปจนน้ำสลิปไหลผ่านไม่ทันแต่ก็ไม่ควรหยาบเกินไปจนเศษวัตถุดิบที่มีขนาดใหญ่ผ่านไปได้ โดยทั่วไปในอุตสาหกรรมเซรามิกใช้กันอยู่ที่ 60-100 mesh

คุณภาพของผงดินที่ผ่านการสเปรย์

คุณสมบัติสำคัญที่ใช้ควบคุมคุณภาพของผงดินคือ

1. ความชื้นของผงดิน

2. ขนาดของเม็ดดินและการกระจายตัวของขนาดเม็ดดิน (Grain size distribution)

ความชื้นของผงดิน

การเตรียมผงดินโดยการสเปรย์นั้นจะใช้สำหรับการขึ้นรูปโดยวิธีการอัดแบบ (Pressing) สิ่งสำคัญของการขึ้นรูปโดยการอัดแบบคือต้องมีความชื้นที่เหมาะสมสำหรับการขึ้นรูป กรณีที่ความชื้นต่ำเกินไปจะทำให้เกิดปัญหาแยกชั้น (Lamination) ภายหลังการขึ้นรูป เกิดการบิ่นมุมและมุมยุ่ยได้ง่าย รวมทั้งทำให้ชิ้นงานหลังขึ้นรูปมีความแข็งแรงต่ำ ในขณะที่หากมี

ความชื้นสูงเกินไปก็จะมีปัญหาผงดินติดหน้าโมลด์ทำให้เกิดตำหนิที่ผิวหน้าและทำให้ต้องเสียเวลาในการทำความสะอาดโมลด์บ่อย รวมทั้งจะเป็นปัญหาในขั้นตอนของการอบไล่ความชื้น

ในขั้นตอนของการสเปรย์เราสามารถตั้งอัตราของการสเปรย์ให้สัมพันธ์กับค่าของอุณหภูมิที่อยู่ในหออบ (Spray chamber) เพื่อให้ได้ค่าความชื้นตามที่เราต้องการได้ กรณีที่ค่าความชื้นต่างไปจากค่ามาตรฐานที่กำหนดไว้เราสามารถปรับแก้ไขได้ 2 วิธีคือ

1. ถ้าค่าความชื้นมีความผันแปรจากค่าที่กำหนดไว้ค่อนข้างมาก จะทำการปรับแต่งที่ชุดควบคุมอุณหภูมิ (Heat generator control) เพื่อลดหรือเพิ่มอุณหภูมิในหออบหากผงดินที่ได้แห้งหรือเปียกมากเกินไป แต่เพื่อความปลอดภัยในการปฏิบัติงานและอายุการใช้งานของเครื่องสเปรย์จึงไม่ควรใช้อุณหภูมิสูงสุดเกินกว่า 650 °C ส่วนอุณหภูมิต่ำสุดที่ยังสามารถควบคุมการทำงานได้ไม่ควรต่ำกว่า 400 °C

2. ถ้าความผันแปรของค่าความชื้นมีค่าไม่มากนักแต่ค่าความชื้นมีค่าสูงหรือต่ำกว่ามาตรฐานที่กำหนดไว้ ควรใช้วิธีปรับค่าแรงดันของปั๊มส่งน้ำสลิป โดยเพิ่มหรือลดค่าแรงดันแล้วแต่กรณีว่าผงดินแห้งหรือชื้นเกินไป

ปัจจัยที่มีผลต่อค่าความชื้นของผงดิน

1. Density ของน้ำสลิปและ%น้ำในน้ำสลิป ต้องมีค่าคงที่ตามมาตรฐานที่ได้กำหนดไว้และมีความผันแปรของ Density ในแต่ละช่วงเวลาที่สเปรย์ต่ำ

2. ความดันของปั๊มส่งน้ำสลิปต้องมีค่าคงที่

3. ระดับน้ำสลิปที่อยู่ในบ่อเก็บควรมีค่าความสูงไม่ต่ำกว่าครึ่งของความสูงบ่อเพื่อรักษาระดับของความดันของระบบไว้ให้คงที่

4. อุณหภูมิในหออบไม่ควรเปลี่ยนแปลงมากและไม่ควรมีความผันแปรสูง

5. จำนวนก้านหัวฉีดและจำนวนหัวฉีดที่ใช้ในการสเปรย์ต้องสัมพันธ์กันกับความดันของปั๊มและอุณหภูมิในหออบ

6. ความต่อเนื่องในการสเปรย์ ไม่ควรมีการหยุดการทำงานของสเปรย์หรือชุดสายพานลำเลียงบ่อยเพราะจะทำให้ความชื้นมีความผันแปรสูง

ขนาดของเม็ดดินและการกระจายตัวของเม็ดดิน

ขนาดของเม็ดดินและการกระจายตัวของเม็ดดินมีผลต่อการ pack ตัวของเม็ดดินในขั้นตอนของการ feed ผงดินลงใน cavity mould และในขั้นตอนของการขึ้นรูป ซึ่งถ้าการกระจายตัวของเม็ดดินได้ตามมาตรฐานที่ผู้ผลิตกำหนดไว้ (ซึ่งในแต่ละโรงงานควรมีค่ามาตรฐานที่เหมาะสมของตนเองเพื่อการขึ้นรูปที่ดีที่สุด) จะทำให้ชิ้นงานดิบ (Green product) มีการ pack ตัวที่ดีซึ่งจะส่งผลให้ความแข็งแรงก่อนเผาดีขึ้น รวมทั้งขนาดของชิ้นงานหลังเผาก็จะมีค่าที่สม่ำเสมอขึ้น

ปัจจัยที่มีผลต่อขนาดและการกระจายตัวของเม็ดดิน

1. ความหนืดของน้ำสลิป (Viscosity) ค่าความหนืดที่สูงจะทำให้ขนาดของเม็ดดินใหญ่ขึ้นและมีการกระจายตัวต่ำ ในขณะที่ความหนืดต่ำเกินไปจะทำให้เม็ดดินมีขนาดเล็กเกินไป รวมทั้งจะทำให้น้ำสลิปพุ่งออกจากหัวฉีดสูงจนไปติดที่ผนังของหออบและเมื่อสะสมมากขึ้นดินก็จะถล่มลงมาในขณะทำการสเปรย์ทำให้ค่าความชื้นของดินในช่วงเวลานั้นเปลี่ยนไปรวมทั้งเกิดการสูญเสียของผงดินเนื่องจากตะแกรงสั่นด้านล่างไม่สามารถจะกรองผงดินปริมาณมากๆได้ทันจึงล้นตะแกรงออกไป

2. ความหนาแน่นของน้ำสลิป ซึ่งจะส่งผลต่อค่าความหนืดของน้ำสลิปด้วย ถ้าความหนาแน่นต่ำนั้นหมายถึงปริมาณน้ำในน้ำสลิปมีค่ามาก การไหลตัวของน้ำสลิปดีทำให้การสเปรย์ง่ายขึ้น เม็ดดินที่ได้มีความละเอียดดี

3. แรงดันของ Piston pump ที่ใช้ส่งน้ำสลิปจะส่งผลต่อความละเอียดของเม็ดดินที่ได้จากการสเปรย์ รวมทั้งมีผลต่อมุมในการพ่นน้ำดินออกจากรูหัวฉีดด้วย

4. ขนาดของรูหัวฉีด ซึ่งถ้าหัวฉีดมีขนาดเส้นผ่านศูนย์กลางมากก็จะทำให้ผงดินที่ได้มีขนาดใหญ่กว่าผงดินที่มาจากหัวฉีดที่มีรูเล็กกว่า ดังนั้นเมื่อทำการสเปรย์อย่างต่อเนื่องจึงจำเป็นต้องมีการตรวจสอบขนาดเส้นผ่านศูนย์กลางของหัวฉีดอยู่เสมอๆ ถ้าพบว่ารูหัวฉีดใดมีขนาดเกินมาตรฐานที่ได้กำหนดไว้จะต้องทำการเปลี่ยนออกทันที เพื่อป้องกันไม่ให้ผงดินที่มีขนาดใหญ่เกินไปปนไปกับผงดินปกติ

5. ความหนาของตัวเกลียว (Spiral) เกลียวในชุดหัวฉีดที่เรียกว่า Spiral นั้นทำหน้าที่เป็นตัวทำให้น้ำสลิปหมุนวนซึ่งมีผลต่อวิถีการโคจรของอนุภาค ความสูงของฝอยน้ำสลิป ในกรณีที่ตัว Spiral มีความหนาเพิ่มขึ้นจะมีแนวโน้มทำให้ละอองฝอยของน้ำสลิปพุ่งขึ้นไปสูงขึ้น ซึ่งจะรวมตัวกันเป็นหยดน้ำสลิปขนาดใหญ่เป็นผลให้ได้เม็ดดินขนาดใหญ่ด้วย นอกจากนี้การเพิ่มความหนาของตัว Spiral จะทำให้ปริมาณของน้ำสลิปที่ปล่อยออกจากหัวฉีดเพิ่มขึ้นด้วย

Spray nozzle

6. ขนาดของหออบ (Spray chamber) เครื่องสเปรย์ที่มีหออบใหญ่กว่าจะให้เม็ดดินที่มีขนาดใหญ่กว่า เนื่องจากปริมาณน้ำสลิปที่ถูกฉีดพ่นอยู่ในหออบมีปริมาณมากกว่าจึงจับตัวเป็นหยดน้ำสลิปขนาดใหญ่ภายในละอองฝอยของน้ำสลิปและในที่สุดก็กลายเป็นเม็ดดินที่มีขนาดใหญ่

6. ขนาดของหออบ (Spray chamber) เครื่องสเปรย์ที่มีหออบใหญ่กว่าจะให้เม็ดดินที่มีขนาดใหญ่กว่า เนื่องจากปริมาณน้ำสลิปที่ถูกฉีดพ่นอยู่ในหออบมีปริมาณมากกว่าจึงจับตัวเป็นหยดน้ำสลิปขนาดใหญ่ภายในละอองฝอยของน้ำสลิปและในที่สุดก็กลายเป็นเม็ดดินที่มีขนาดใหญ่

7. ชนิดของเครื่องสเปรย์ก็ส่งผลต่อขนาดของเม็ดดินที่ได้เช่นกัน โดยสเปรย์ที่ใช้จานเหวี่ยงเป็นตัวทำให้น้ำสลิปเกิดการกระจายตัวเป็นฝอยจากด้านบนของหออบนั้นจะทำให้ได้เม็ดดินที่มีความละเอียดมากรวมทั้งมีการกระจายตัวของขนาดเม็ดดินอยู่ในช่วงแคบๆ สำหรับสเปรย์ที่ใช้ความดันอัดน้ำสลิปให้ผ่านไปยังชุดหัวฉีดนั้นจะทำให้ได้เม็ดดินที่มีขนาดใหญ่กว่าและมีการกระจายตัวกว้างกว่า

ข้อดีและข้อเสียในกระบวนการเตรียมวัตถุดิบโดยการพ่นฝอยอบแห้ง

Spray dryer for laboratory

ข้อดี

ข้อดี

1. เนื่องจากต้องผ่านการบดให้เป็นน้ำสลิปมาก่อนทำให้วัตถุดิบที่นำมาผสมกันสามารถเข้ากันได้อย่างดี ทำให้เนื้อผลิตภัณฑ์มีความสม่ำเสมอขึ้น ซึ่งการบดจะช่วยทำให้เราเลือกใช้วัตถุดิบที่มีราคาถูกได้โดยที่การบดจะช่วยทำให้คุณสมบัติของวัตถุดิบดีขึ้นโดยเฉพาะพวกตัวช่วยหลอม(Flux) ต่างๆ

2. การบดจะช่วยทำให้วัตถุดิบที่นำมาผสมเป็นน้ำสลิปละเอียดขึ้น ซึ่งจะช่วยทำให้สามารถลด อุณหภูมิในการเผาผลิตภัณฑ์ลงได้ จึงประหยัดพลังงานในขั้นตอนการเผาลงได้

3. ผงดินที่ได้จากการสเปรย์จะมีความชื้นต่ำ ดังนั้นเมื่อนำมาขึ้นรูปเป็นผลิตภัณฑ์จึงไม่จำเป็นต้องใช้พลังงานในการอบแห้งมากนัก เวลาในการอบแห้งสั้นลง รวมทั้งเวลาในการเผาก็จะสั้นลงด้วย

4. ผงดินที่ได้จากการสเปรย์จะมีรูปทรงค่อนข้างกลมและมีการกระจายตัวของขนาดเม็ดดินที่ดีทำให้การเคลื่อนตัวขณะลำเลียงไปตามสายพานและการ feed เข้าสู่ cavity mould มีประสิทธิภาพดีกว่าผงดินที่เป็นผงละเอียด และการ pack ตัวของเม็ดดินที่มีขนาดแตกต่างกันก็ทำให้มีการ pack ตัวดีขึ้นซึ่งส่งผลให้ความหนาแน่นของชิ้นงานสูงขึ้น ทำให้ความแข็งแรงของผลิตภัณฑ์ดิบดีขึ้น

Vibrating sieve

ข้อเสีย

ข้อเสีย

1. กระบวนการพ่นฝอยอบแห้งโดยใช้เครื่อง Spray dryer จะทำให้เกิดฝุ่นขึ้นอย่างมากทำให้มีปัญหาด้านสภาพแวดล้อมทั้งสภาพแวดล้อมในการทำงานและสภาพแวดล้อมรอบๆโรงงาน

2. ต้องใช้พลังงานความร้อนอย่างมากในการระเหยน้ำที่อยู่ในน้ำสลิปเพื่อทำให้กลายเป็นผงดินซึ่งจะทำให้มีค่าใช้จ่ายในการผลิตสูง

3. ผงดินที่ได้มีข้อจำกัดในการขึ้นรูป โดยจะต้องใช้เครื่องจักรที่มีแรงดันสูง ซึ่งจำเป็นที่จะต้องลงทุนสูงและมีความซับซ้อนมาก จึงต้องการผู้เชี่ยวชาญในการผลิตและการบำรุงรักษาเป็นพิเศษ

4. การเตรียมผงดินโดยใช้เครื่องสเปรย์ต้องมีการควบคุมความชื้นและขนาดของผงดินให้ได้ตามมาตรฐานที่กำหนดไว้ จึงจำเป็นต้องมีการควบคุมกระบวนการผลิตเป็นอย่างดี

5. การลงทุนในเครื่องจักรจะมีต้นทุนสูงกว่ากระบวนการเตรียมวัตถุดิบแบบอื่นๆทั้งการเตรียมดินแท่ง (Extrusion) การเตรียมน้ำสลิปสำหรับการหล่อ (Slip casting) การเตรียมผงดินแบบแห้ง (Dry process)

6. การผลิตควรจะผลิตอย่างต่อเนื่องเป็น lot ยาวๆ เนื่องจากในการเดินเครื่องสเปรย์แต่ละครั้งจะมีการสูญเสีย (Loss) ค่อนข้างมากทั้งตอนเริ่มต้นเดินเครื่องและตอนหยุดสเปรย์ ถ้าสเปรย์ปริมาณน้อยๆจะต้องมีการเตรียมน้ำสลิปเผื่อไว้ในปริมาณสูง เช่นการใช้เครื่องสเปรย์ในขั้นทดลอง (Lab scale)

|

|

|

|

|

|

|