|

|

|

|

|

|

|

|

|

|

|

|

| การจำแนกแยกแยะข้อมูล | |

|

การจำแนกแยกแยะข้อมูลเพื่อการแก้ปัญหา

ดร. คชินท์ สายอินทวงศ์

ในกระบวนการผลิตเซรามิกนั้น ไม่ว่าจะเป็นผลิตภัณฑ์ประเภทใด ทั้ง กระเบื้อง , สุขภัณฑ์

ลูกถ้วยไฟฟ้า , ถ้วยชาม, กระเบื้องหลังคา, กระถางดินเผา, แก้ว, วัสดุทนไฟ และอื่น ๆ จำเป็น

จะต้องมีการเก็บข้อมูลต่าง ๆ ในแต่ละขั้นตอนการผลิต ตั้งแต่คุณสมบัติของวัตถุดิบที่ตรวจรับเข้าข้อมูลต่าง ๆที่เป็นปัจจัยในขั้นตอนการเตรียมวัตถุดิบ , ข้อมูลต่าง ๆ ในขั้นตอนการขึ้นรูป, การเคลือบ, การเผา, และการคัดเลือกผลิตภัณฑ์

โรงงานเซรามิกขนาดกลาง และขนาดใหญ่ มักจะมีการเก็บข้อมูลในทุกขั้นตอนการผลิตอย่างสมบูรณ์ โดยเฉพาะบริษัทที่มีระบบบริหารการผลิตที่ดี หรือได้รับรองระบบมาตรฐานคุณภาพ ISO 9000 แต่จะมีสักกี่บริษัทที่ได้นำเอาข้อมูลมากมายเหล่านี้มาทำการวิเคราะห์ และใช้ในการค้นหาสาเหตุของปัญหา และแนวทางป้องกันปัญหาในอนาคต ข้อมูลที่เราทำการเก็บกันอยู่ในทุก ๆ วัน ทุก ๆ กะ ทุก ๆ ชั่วโมง เราเรียกว่าข้อมูลดิบ ซึ่งข้อมูลดิบเหล่านี้จะไม่มีประโยชน์เลยถ้าเราไม่ทำการปรุงข้อมูลให้มันสุกและเอาไปใช้ประโยชน์ต่อได้

การจำแนกแยกแยะข้อมูลเป็นเครื่องมือตัวหนึ่งที่จะช่วยทำให้ข้อมูลดิบมากมายนี้ถูกทำให้วิเคราะห์ได้ง่ายขึ้น ทำให้เราสามารถตัดปัจจัยบางประการที่ไม่มีผลต่อปัญหานั้น ๆ จนทำให้ปัญหาแคบลง (Narrow down) ซึ่งจะช่วยทำให้เราแก้ไขปัญหาได้ตรงจุดและรวดเร็วขึ้น

เป็นที่ทราบกันดีว่าในอุตสาหกรรมเซรามิกนั้น มีปัจจัยต่าง ๆ มากมายที่สามารถทำให้เกิดปัญหากับผลิตภัณฑ์ได้ ปัญหาบางเรื่องเกิดจากปัจจัยหลาย ๆ ปัจจัยมารวมกัน ซึ่งทำให้ยากจะฟันธงได้ว่าปัญหาที่เกิดขึ้นนี้เกิดจากสาเหตุใดกันแน่ ถ้าเราไม่มีการจำแนกข้อมูลที่ดีก็จะทำให้หลงทางในการแก้ปัญหาได้

ปัญหาที่เกิดขึ้นกับผลิตภัณฑ์เซรามิกนั้น สามารถแบ่งแนวทางการแก้ไขได้เป็นสองแนวทางใหญ่ๆคือ

1. ปัญหาที่ต้องอาศัยความรู้พื้นฐานทางเซรามิกที่บูรณาการกันเข้าทั้งเรื่องที่เกี่ยวข้องกับวัตถุดิบ, กระบวนการเตรียมเนื้อดิน, กระบวนการขึ้นรูป, กระบวนการเคลือบ, กระบวนการเผาและการควบคุมคุณภาพ รวมทั้งการวิเคราะห์และทดสอบอย่างถี่ถ้วน ตัวอย่างเช่นปัญหารูเข็ม (Pin hole), รูยิบ (Blister), เคลือบแยก (Crawling), การรานตัว (Delay crazing)

2. ปัญหาที่อาศัยการสังเกต การควบคุมและการตรวจติดตามอย่างจริงจัง และอาศัยข้อมูลของเหตุที่ทำให้สามารถเกิดปัญหาได้ในแต่ละขั้นตอนการผลิต ตัวอย่างปัญหาเช่น ร้าว (Crack), บิ่น กะเทาะ (Chip)

ซึ่งปัญหาแบบที่สองนี้เองถ้าเรามีความเข้าใจในปัจจัยที่เป็นสาเหตุที่ทำให้เกิดปัญหา และเรามีการเก็บข้อมูลที่ดี มีการจำแนกแยกแยะข้อมูลอย่างลึกซึ้ง เราก็อาจจะแก้ไขปัญหาดังกล่าวได้โดยง่าย

ผมขอยกกรณีศึกษามาให้ได้ลองวิเคราะห์กันนะครับ

กรณีที่1 ปัญหารอยร้าวที่ฐานของชิ้นงานดิบ สำหรับสุขภัณฑ์แบบชื้นเดียว (One piece product) ซึ่งจะพบปัญหาหลังจากที่ชิ้นงานดิบเริ่มแห้งหลังผ่านการอบแห้งแล้ว โดยพบปัญหาประมาณ 15% ของชิ้นงานที่หล่อทั้งหมด

สมมติฐานขั้นที่1จากประสบการณ์และความรู้พื้นฐานเบื้องต้นเราพอจะบอกได้ว่าการแตกร้าวของชิ้นงานดิบหลังอบแห้งมาจากการที่การหดตัวของชื้นงานในตำแหน่งต่างๆไม่เท่ากัน บริเวณที่มีความหนาจะหดตัวได้ช้ากว่าบริเวณที่บางกว่าถ้าเกิดแรงดึงกันมากในที่สุดก็เกิดการแตกร้าวได้ และถ้าเราไม่วิเคราะห์ข้อมูลต่อ ก็มักจะแก้ปัญหาโดยการปรับแต่งแบบหรือ Case mould ทั้งๆที่ส้วมส่วนใหญ่ที่ผลิตก็ไม่ได้แตกร้าวทุกตัว แต่มันก็เหมือนธรรมชาติของมนุษย์นั่นแหละคือมักมองปัญหาออกนอกตัวเองไว้ก่อน ถ้ามีของเสียสิ่งที่ง่ายที่สุดก็คือกล่าวโทษ Mould หรือน้ำดิน

สมมติฐานขั้นที่2 การที่ชิ้นงานหดตัวไม่เท่ากันในแต่ละจุดควรก็น่าจะมองได้ว่ามีสาเหตุมาจากแบบที่ใช้หล่อ นั่นคือตั้งแต่การออกแบบ Case mould เลย แต่เมื่อใช้ข้อมูลในการผลิตให้เกิดประโยชน์ เพราะชิ้นงานดิบทุกชิ้นจะมีข้อมูลของเวลาในการหล่อ, เบอร์ของแบบ, รอบที่ใช้ในการหล่อ, Bench no.(ซึ่งจะสามารถบอกตำแหน่งในห้องหล่อได้), เบอร์พนักงานหล่อ, ข้อมูลของน้ำดิน(ได้แก่ค่าความหนาแน่น, ความหนืด, Thixotropy, Casting rate)

เมื่อทำการแยกแยะข้อมูลของของเสียที่พบให้สัมพันธ์กับปัจจัยในการผลิต พบว่าปัจจัยที่เห็นผลชัดที่ทำให้เกิดของเสียคือเบอร์ของพนักงานหล่อ และรอบที่ใช้ในการหล่อแบบ

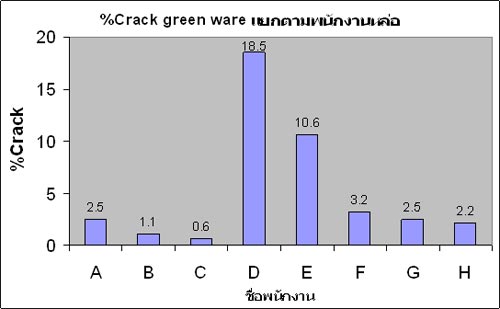

เบอร์ของพนักงานหล่อแบบ นั้นหมายถึงพนักงานแต่ละคนซึ่งมีทั้งคนเก่าที่ประสบการณ์ทำงานนาน กับพนักงานใหม่ที่เพิ่งเข้า สำหรับ Model นี้มีพนักงานที่หล่อแบบอยู่ทั้งสิ้น 8 คน โดยได้จัดทำแผ่นตรวจสอบ (Check sheet) เพื่อใช้เช็คของเสียในแต่ละวันแล้วแยกข้อมูลรายพนักงานจะได้ข้อมูลดังกราฟรูปที่1 จากกราฟพบความแตกต่างที่น่าสนในก็คือพนักงาน D กับ E มี%ของเสียสูงที่สุด โดยนาย D มี%Crack สูงถึง 18.5% เมื่อเทียบกับนาย C ที่มี%Crack เกิดขึ้นเพียง 0.6% ความแตกต่างขนาดนี้แสดงว่า Case mould ไม่ได้มีปัญหาอะไร เพราะมีบางคนที่ทำได้ดีมาก รวมทั้งน้ำดินก็เป็นน้ำดินชุดเดียวกัน ประสบการณ์ในการทำงานก็ไม่ได้บอกถึงความแตกต่างของผลลัพธ์ที่ได้ (อายุการทำงานนั้นจะเรียงจากมากไปหาน้อย โดยพนักงาน A มีอายุงานมากที่สุด)

กราฟรูปที่ 1 กราฟรูปที่ 1

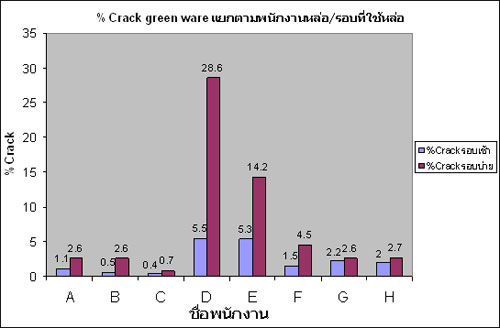

ส่วนเรื่องรอบที่ใช้ในการหล่อนั้น สำหรับ Model นี้มีการหล่อวันละ 2 รอบเท่านั้นคือรอบเช้ากับรอบบ่าย ซึ่งเมื่อนำข้อมูลมาวิเคราะห์ก็จะได้ผลตามกราฟที่2 ดังนี้

กราฟรูปที่ 2 กราฟรูปที่ 2

จากกราฟรูปที่2 พบว่าการหล่อในรอบบ่ายนั้นจะเกิดปัญหาได้มากกว่ารอบเช้ามาก โดยของเสียที่พบสูงแตกต่างกันจนค่อนข้างจะฟันธงได้ว่าการหล่อในรอบบ่ายมีปัญหาอย่างมาก

สมมติฐานขั้นที่3 จากการที่เรา Narrow down ปัญหามาให้แคบจนถึงแค่พนักงาน Dและ E ที่การหล่อในรอบบ่าย สิ่งที่เราต้องไม่ละเลยและใช้เป็นข้อมูลประกอบกันด้วยคือไปเฝ้าดูการทำงานของพนักงาน C เทียบกับพนักงาน D ว่าทำไมพนักงาน C ถึงได้มี %ของเสียน้อยมากทั้งๆที่อายุงานน้อยกว่า A เสียด้วยซ้ำ การทำงานบางงานนั้นถึงแม้ว่าเราจะมีวิธีการปฏิบัติงานเขียนติดไว้เป็นเอกสารควบคุม มีการฝึกอบรมอย่างดี แต่ก็ไม่ได้หมายความว่าพนักงานทุกคนจะทำเหมือนกัน บางคนอาจมีเทคนิคเล็กๆน้อยๆที่ทำให้ได้ของดี ซึ่งหัวหน้างานมีหน้าที่ต้องเข้าไปศึกษาและนำมาถ่ายทอดให้คนอื่นๆต่อไป

สิ่งที่น่าสังเกตอีกอย่างคือจุดทำงานของพนักงาน D, E นั้นจะอยู่ติดกับหน้าต่าง ซึ่งแตกต่างจากพนักงานคนอื่นๆ

จากข้อมูลเหล่านี้ทำให้เราสามารถมองปัญหาได้ชัดเจนขึ้น และเข้าถึงรากของปัญหาได้ง่ายขึ้นดังนี้

1. วิธีการทำงานที่แตกต่างกันทั้งวิธีการเทน้ำดิน วิธีการแกะแบบ วิธีการตกแต่งชิ้นงานดิบทำให้เกิดปัญหาที่แตกต่างกันได้

2. การหล่อแบบในรอบบ่ายซึ่ง Mould มีความชื้นมากกว่ารอบเช้า ทำให้ชิ้นงานดิบอ่อนกว่า นั่นหมายถึง%ความชื้นในชิ้นงานจะมีมากกว่า การหดตัวของชิ้นงานดิบก็จะสูงกว่า

3. ตำแหน่งของการทำงาน ถ้าอยู่ในที่ที่มีลมระบาย อาจส่งผลต่อชิ้นงานได้มากกว่าสถานที่อับลม

เห็นไหมครับว่าการจำแนกแยกแยะข้อมูลจะทำให้เราเข้าถึงรากของปัญหาได้อย่างมีประสิทธิภาพมากขึ้น ดีกว่าเจอปัญหาแล้วก็แก้มันเสียทุกอย่าง บางอย่างก็เหมือนขี่ช้างจับตั๊กแตน

กรณีที่2 ปัญหาลูกถ้วยร้าวที่ปีกหลังอบแห้งและหลังเผา

การผลิตลูกถ้วยไฟฟ้านั้นกระบวนการผลิตเริ่มต้นจากการบดวัตถุดิบเป็นน้ำสลิปแล้วนำไปผ่าน Filter press ให้เป็น Cake แล้วนำไปเข้า Pug mill ต่อด้วยExtrude เพื่อรีดดินให้เป็นแท่งแล้วจึงนำไปกลึงขึ้นรูป ปัญหาที่พบส่วนใหญ่ที่ทำให้การผลิตลูกถ้วย มีของเสียมากก็คือปัญหาร้าวที่ปีกลูกถ้วย โดยเฉพาะลูกถ้วยที่มีการออกแบบให้ปีกมีลักษณะบางมาก

สมมติฐานขั้นที่1 เมื่อกลึงขึ้นรูปมาแล้วที่ปีกของลูกถ้วยจะมีความบางมากกว่าตรงแกนกลางของลูกถ้วย เมื่อทำการอบแห้งจะทำให้การหดตัวของปีกกับแกนกลางแตกต่างกันจนอาจเกิดการดึงรั้งกันจนทำให้เกิดการร้าวที่ปีกลูกถ้วยได้

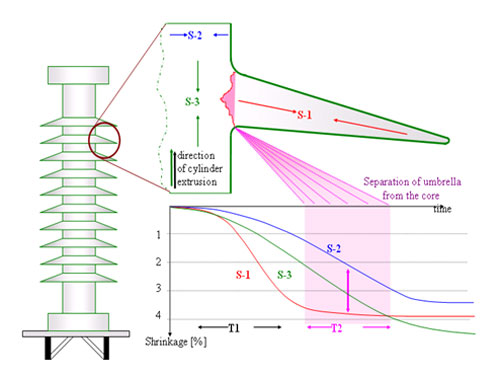

จากรูปที่3 แสดงให้เห็นถึงความแตกต่างของ %การหดตัวในตำแหน่งต่างๆของลูกถ้วยไฟฟ้า S-1 เป็นการหดตัวที่ปีกลูกถ้วย

S-2 เป็นการหดตัวที่ในแนวขวางกับแกนลูกถ้วย

S-3 เป็นการหดตัวในแนวยาวของแกนลูกถ้วย

จากกราฟในรูปที่3 แสดงให้เห็นว่าการหดตัวที่ปีกลูกถ้วยจะมีค่ามากเมื่อเทียบกับที่แกนลูกถ้วย จนถึงระยะเวลาหนึ่งการหดตัวทั้งหมดจะใกล้เคียงกัน

รูปที่3 %การหดตัวของลูกถ้วยในตำแหน่งต่างๆ รูปที่3 %การหดตัวของลูกถ้วยในตำแหน่งต่างๆ

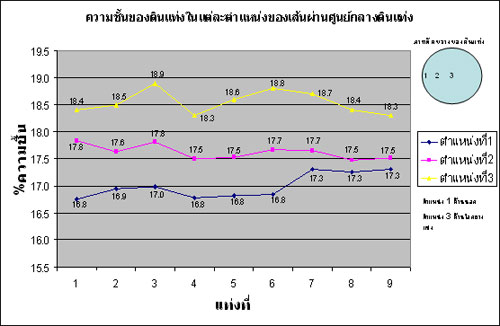

สมมติฐานขั้นที่2 การหดตัวที่แตกต่างกันในแต่ละตำแหน่งนั้นนอกจากการออกแบบของลูกถ้วยแล้ว ความชื้นในแต่ละจุดของดินแท่งก็เป็นจุดที่ต้องคำนึงถึง จากกราฟรูปที่4 จะเห็นได้ว่าค่าความชื้นที่ผิวของดินแท่งกับด้านในตรงจุดศูนย์กลางของดินแท่งจะมีค่าแตกต่างกันมากพอสมควร โดยที่บางวันมีค่าแตกต่างกันมากกว่า 2% ซึ่งต้องหาวิธีการในการเก็บดินแท่งเพื่อให้ความชื้นมีความสม่ำเสมอทั้งด้านนอกและด้านในของดินแท่ง

กราฟรูปที่4 ความชื้นในแต่ละจุดในหน้าตัดขวางของดินแท่ง กราฟรูปที่4 ความชื้นในแต่ละจุดในหน้าตัดขวางของดินแท่ง

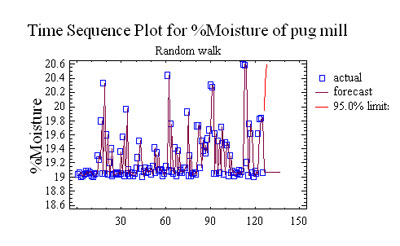

นอกจากนี้ยังพบว่าความชื้นของดินแท่งในแต่ละวันยังมีค่าความผันแปรสูง สาเหตุเนื่องมาจากดินก้อนที่มาจาก Pug mill มีค่าความชื้นที่แกว่งตัวมาก ดูได้จากกราฟที่5

กราฟรูปที่5 ความชื้นของดินแท่งที่มาจาก Pug mill กราฟรูปที่5 ความชื้นของดินแท่งที่มาจาก Pug mill

กราฟรูปที่6 Histogram ของ %ความชื้นดินก้อนจาก Pug mill กราฟรูปที่6 Histogram ของ %ความชื้นดินก้อนจาก Pug mill

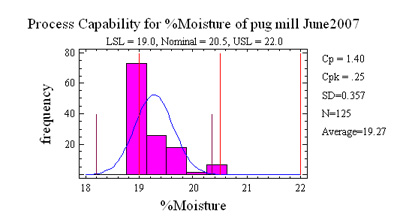

จากฮีสโตแกรมแสดงค่าการกระจายตัวของความชื้นดินก้อนที่ Pug mill พบว่าค่าเฉลี่ยของข้อมูลอยู่ที่ 19.27 % ในขณะที่ค่าเบี่ยงเบนมาตรฐาน (Standard deviation) มีค่าสูง แต่ที่ค่าความสามารถของกระบวนการ (Process capability) สูงนั้นเป็นเพราะว่าค่าขอบเขตของ Specification นั้นกว้างมาก นั่นหมายถึงการควบคุมค่าความชื้นค่อนข้างหลวมเกินไป โดยกระบวนการผลิตเดิมตั้งค่าความชื้นของดินแท่งไว้ที่ 19.0-22.0% จึงปรับเปลี่ยนค่า Spec ควบคุมใหม่เป็นช่วง 18.5-20%

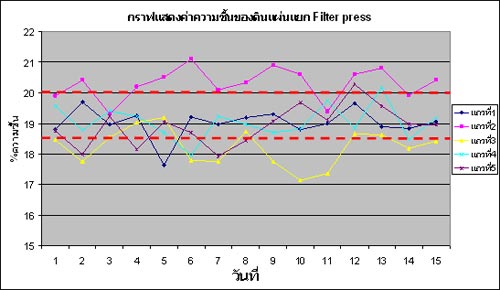

สมมติฐานขั้นที่3 ความชื้นของดินแท่งที่แตกต่างกันมากนั้นน่าจะมาจากความชื้นของดินแผ่น (Cake) ที่ได้จากการทำ Filter press ซึ่งในการผลิตปกติแล้ว เมื่อเดิน Filter press ครบตามเวลาที่กำหนดหรือดูจนกระทั่งน้ำแทบไม่ไหลแล้ว ก็จะทำการเปิดเอาดินแผ่นออกมาเข้า Pug mill โดยไม่ได้แยกว่าจะมาจาก Filter press เครื่องใด แต่เมื่อทำการเก็บข้อมูลความชื้นแยกเครื่อง Filter press พบว่ามีบางเครื่องที่ดินแผ่นมีความชื้นสูงกว่าค่าควบคุม ในขณะที่บางเครื่องก็มีค่าความชื้นที่ต่ำกว่าค่าควบคุม ดังกราฟรูปที่7

กราฟรูปที่7 แสดง%ความชื้นของ Cake แยก Filter press กราฟรูปที่7 แสดง%ความชื้นของ Cake แยก Filter press

รูปที่8 ภาพแสดงไส้ในของ Cake ที่ยังไม่แห้งตัว

จากกราฟรูปที่7 เมื่อเราทำการแยกแยะข้อมูลออกมาก็จะพบความแตกต่างในระหว่างเครื่อง Filter press แต่ละเครื่อง ซึ่งต้องเข้าไปตรวจสอบว่าทำไมเครื่องที่2 จึงทำดินแผ่นที่มีความชื้นสูงกว่าเครื่องอื่น นอกจากนี้ต้องเก็บข้อมูลเพิ่มเติมในเรื่องของความชื้นที่ตำแหน่งต่างๆของแถว ตั้งแต่ตำแหน่งไกลสุดจากท่อส่งน้ำดิน ตรงกลางแถวและตรงตำแหน่งด้านที่ติดกับท่อเข้าของน้ำดิน และเช็คความชื้นของดินแผ่นเดียวกันในแต่ละจุด ทั้งด้านนอกแผ่น กับตรงกลางของแผ่นซึ่งเป็นจุดที่แฉะที่สุดของดินแผ่นเนื่องจากเป็นจุดที่น้ำดินเข้าไปในแผ่นผ้าดังรูปที่8

จากกราฟรูปที่7 เมื่อเราทำการแยกแยะข้อมูลออกมาก็จะพบความแตกต่างในระหว่างเครื่อง Filter press แต่ละเครื่อง ซึ่งต้องเข้าไปตรวจสอบว่าทำไมเครื่องที่2 จึงทำดินแผ่นที่มีความชื้นสูงกว่าเครื่องอื่น นอกจากนี้ต้องเก็บข้อมูลเพิ่มเติมในเรื่องของความชื้นที่ตำแหน่งต่างๆของแถว ตั้งแต่ตำแหน่งไกลสุดจากท่อส่งน้ำดิน ตรงกลางแถวและตรงตำแหน่งด้านที่ติดกับท่อเข้าของน้ำดิน และเช็คความชื้นของดินแผ่นเดียวกันในแต่ละจุด ทั้งด้านนอกแผ่น กับตรงกลางของแผ่นซึ่งเป็นจุดที่แฉะที่สุดของดินแผ่นเนื่องจากเป็นจุดที่น้ำดินเข้าไปในแผ่นผ้าดังรูปที่8

สิ่งที่ต้องทำการตรวจสอบเพิ่มเติมเพื่อให้การควบคุมกระบวนการเป็นไปอย่างมีประสิทธิภาพคือการตรวจเช็คแรงดันของ Pump แต่ละตัว, ตรวจสอบความสะอาดของผ้าที่ใช้กรอง, การควบคุมค่าความหนาแน่นของน้ำดินในบ่อเก็บ, ความหนืดของรูปที่9 น้ำที่ออกมาจากการอัด Filter press

น้ำดิน น้ำดิน

จากข้อมูลที่ได้ทำการ Narrow down ปัญหา และแยกแยะข้อมูลในหลายแง่มุม ทำให้เราทราบแนวทางในการแก้ไขปัญหาได้ดังต่อไปนี้

1. การควบคุมค่า Moisture gradient ของดินแท่งให้มีค่าแตกต่างกันน้อยที่สุด โดยการควบคุมความชื้นสัมพัทธ์ในอากาศในบริเวณที่จัดเก็บดินแท่งก่อนการกลึงขึ้นรูป

2. การควบคุมความชื้นของดินแท่งในแต่ละแท่งหรือแต่ละช่วงเวลา โดยควบคุมตั้งแต่ที่ Pug mill

3. ความชื้นที่ Pug mill จะควบคุมให้มีความผันแปรต่ำจะต้องคุมตั้งแต่ดินแผ่นที่ออกจากเครื่อง Filter press ซึ่งเราจำเป็นต้องรู้ก่อนว่าที่เครื่องใดมีปัญหาความชื้นผันแปรมากกว่ากันแล้วจึงไปแก้ปัญหาที่เครื่องดังกล่าว

จากตัวอย่างที่ยกมานี้เราจะพบว่าบางครั้งปัญหาที่เราพบเห็น ถ้าเราตั้งสติดีๆ มานั่งระดมสมองวางแผนและใช้ข้อมูลให้เป็นประโยชน์ เราก็จะสามารถแก้ไขปัญหาได้โดยง่าย ถึงแม้ว่าปัญหาในอุตสาหกรรมเซรามิกจะมีความซับซ้อน แต่ถ้าเราค่อยๆนำข้อมูลมาวิเคราะห์เพื่อแก้ปัญหา เราจะสามารถแก้ปัญหาได้เป็นจำนวนมากทีเดียว หลังจากนั้นจึงค่อยใช้เวลาและความพยายามเพิ่มขึ้นในการแก้ปัญหาแบบที่1 ที่จำเป็นต้องอาศัยความรู้และเทคโนโลยีเพิ่มขึ้น

|

|

|

|

|

|

|