|

|

|

|

|

|

|

|

|

|

|

|

| ตำหนิเรื่องร้าว | |

|

ตำหนิปัญหาร้าวในผลิตภัณฑ์เซรามิก

ดร. คชินท์ สายอินทวงศ์

ตำหนิเรื่องร้าวนับว่าเป็นเรื่องใหญ่ของผู้ผลิตเซรามิกไม่ว่าจะเป็นโรงงานใหญ่ โรงงานเล็ก สตูดิโอหรือแม้แต่อาจารย์ในมหาวิทยาลัยที่มีการเรียนเซรามิก เพราะปัญหาร้าวนั้นเมื่อเกิดขึ้นแล้วนั้นผลิตภัณฑ์ก็แทบไม่เหลือราคาเลย แม้ว่าบางที่จะมีการซ่อมรอยร้าวได้ แต่ก็ต้องเพิ่มขั้นตอนการทำงานและบางครั้งก็ดูไม่เหมือนของเกรดA ด้วย

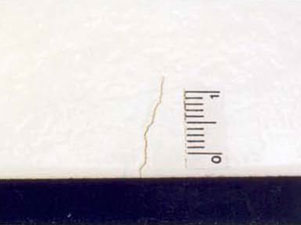

สาเหตุของการร้าวในผลิตภัณฑ์มีได้ตลอดกระบวนการตั้งแต่วัตถุดิบจนกระทั่งถึงการเผา โดยเราอาจแบ่งตำหนิเรื่องร้าวได้เป็น 2 ลักษณะใหญ่ๆคือ ร้าวก่อนเผา และร้าวหลังเผา(ช่วง cooling) ซึ่งลักษณะแผลของรอยร้าวที่เกิดก็จะแตกต่างกันไป ร้าวก่อนเผานั้นตรงบริเวณรอยร้าวจะมีความมนมากกว่า เนื่องจากเมื่อเกิดรอยร้าวนั้นผลิตภัณฑ์ยังไม่ได้เผา เมื่อผ่านอุณหภูมิสูงทั้งเคลือบและเนื้อดินจะเกิดการหลอมตัวทำให้แผลของรอยร้าวจะไม่คมมากนัก ผิดกับรอยร้าวที่เกิดขึ้นหลังจากผ่านช่วงอุณหภูมิสูงสุดไปแล้ว เมื่อเย็นตัวและมีการเปลี่ยนแปลงของโครงสร้างทำให้เกิดรอยร้าวซึ่งรอยร้าวเช่นนี้จะมีความคมมาก ดังนั้นจึงสังเกตได้อย่างง่ายดายระหว่างร้าวก่อนเผากับร้าวหลังเผา

ปัญหาร้าวก่อนเผานั้น อาจเกิดได้ตั้งแต่การเตรียมเนื้อดิน, การขึ้นรูป, การอบแห้ง, การเคลื่อนที่ในระหว่างการเคลือบ หรือในช่วง pre heating ของการเผา

สำหรับปัญหาร้าวหลังเผาในช่วง cooling นั้นเกิดจากการเผาที่เร็วเกินไป โดยเฉพาะในช่วง Quartz inversion

เราสามารถกล่าวอย่างง่ายๆได้ว่าสาเหตุของการเกิดปัญหาร้าวนั้นเกิดจากค่าแรงเค้น (Stress) ที่เกิดขึ้นในเนื้อผลิตภัณฑ์มีค่ามากกว่าค่าความแข็งแรง (Strength) ของผลิตภัณฑ์ เมื่อความเค้นที่มากระทำมีค่ามากกว่าความแข็งแรงของเนื้อผลิตภัณฑ์ที่จะต้านทานไว้ได้ รอยร้าวก็จะเกิดขึ้นไม่ว่าจะเป็นแรงเค้นจากภายในหรือภายนอกก็ตาม

แรงเค้น (Stress) คือแรงที่กระทำต่อหน่วยพื้นที่หน้าตัดที่ถูกแรงกระทำ ในผลิตภัณฑ์เซรามิกสามารถเกิดได้ทั้ง Tensile stress, Compressive stress, Shear stress ซึ่งค่า Stress เหล่านี้เกิดได้ทั้งที่เป็นแรงเค้นภายนอก (External mechanical stress) ซึ่งได้แก่แรงที่มากระทำต่างๆกับผลิตภัณฑ์

เซรามิกของเราเช่นการกระแทก การเคลื่อนที่ การยก ย้ายที่ไม่ระวัง การตกแต่งผลิตภัณฑ์เช่นการสกรีนสีบนกระเบื้อง การขูดและตกแต่งผิวแจกัน และแรงเค้นภายในชิ้นงาน (Internal stress) ซึ่งมีสาเหตุมาจาก

Thermal expansion ของเนื้อดินและเคลือบ

Moisture ภายในเนื้อดินในขณะการอบแห้ง

การหดตัวและขยายตัวในช่วงอุณหภูมิต่างๆ

การเปลี่ยนแปลงโครงสร้างภายใน

การเกิดปฏิกิริยาของสารต่างๆในระหว่างการเผา

สาเหตุของการร้าวในขั้นตอนต่างๆของกระบวนการผลิตเซรามิก

จากวัตถุดิบ

จากสูตรของเนื้อดิน

จากการเตรียมวัตถุดิบ

จากการขึ้นรูป

จากการอบแห้ง

จากการเคลือบและตกแต่ง

จากการเผา

สาเหตุของการร้าวจากวัตถุดิบ

วัตถุดิบที่นำมาทำเซรามิกนั้นเราอาจแบ่งได้เป็นพวกที่มีความเหนียว (Plastic materials) และพวกที่ไม่มีความเหนียว (Non plastic materials) ในการทำเนื้อดินที่ดีนั้นจะต้องมีสัดส่วนของทั้งสองในปริมาณที่เหมาะสมกับกระบวนการขึ้นรูปและคุณสมบัติของผลิตภัณฑ์หลังเผา โดยพวก Plastic materials นั้นเราจำเป็นจะต้องมีการตรวจสอบคุณสมบัติต่างๆก่อนนำมาใช้งานให้ดีเพราะการเปลี่ยนแปลงของคุณสมบัติเหล่านี้จะทำให้เกิดปัญหาร้าวในผลิตภัณฑ์ดิบได้ คุณสมบัติเหล่านี้ได้แก่

1.%การหดตัว (Shrinkage) ทั้งการหดตัวหลังอบแห้ง (Dry shrinkage) และการหดตัวหลังเผา (Fire shrinkage)

2. ความแข็งแรง (Green, Dry, Fire strength)

3.%การดูดซึมน้ำ (water absorption)

4. C.O.E( Thermal expansion coefficient)

5. %กากค้างตะแกรง (%Residue)

6. Particle size & Particle size distribution

7. ความเหนียว (Plasticity)

8. การไหลตัว (Rheology)

9. พื้นที่ผิวของอนุภาคของดิน ( MBI-Methylene blue index )

10. ปริมาณสารอินทรีย์ในดิน, Black core

สาเหตุของการร้าวจากสูตรเนื้อดิน

สาเหตุการร้าวจากสูตรของเนื้อดินนั้นมาจากการที่นักเซรามิกที่เป็นผู้กำหนดสูตรเนื้อดินนั้นอาจไม่ได้คำนึงถึงความแข็งแรงของชิ้นงานดิบและชิ้นงานหลังอบแห้ง ซึ่งความแข็งแรงนี้จะขึ้นอยู่กับวัตถุดิบที่เราเลือกนำมาใช้ในสูตรให้เหมาะสมกับกระบวนการขึ้นรูปผลิตภัณฑ์ด้วย ซึ่งถ้าสูตรผิดพลาดตั้งแต่แรก โอกาสที่จะทำให้เกิดปัญหาเรื่องร้าวก็จะมีมากขึ้นได้ โดยในสูตรต้องกำหนดให้มีสัดส่วนของ Plastic materials และ Non plastic materials อย่างเหมาะสม นอกจากเรื่องความแข็งแรงแล้วเรื่องการขยายตัวและหดตัวก็เป็นเรื่องที่ต้องคำนึงถึงด้วยเช่นกันถ้าชิ้นงานดิบมีการขยายตัวเมื่อถูกดันให้ออกจากแบบสูงก็มีโอกาสทำให้เกิดการร้าวได้ทั้งการขึ้นรูปด้วยการอัดและการรีดโดยใช้เครื่อง Extrude

สาเหตุของการร้าวจากการเตรียมวัตถุดิบ

หลังจากที่เราได้สูตรเนื้อดินที่ดีแล้ว มีการตรวจรับวัตถุดิบที่ดีแล้ว ในขั้นตอนของการเตรียมเนื้อดินก็เป็นเรื่องที่สำคัญในการป้องกันไม่ให้เกิดปัญหาร้าวที่ผลิตภัณฑ์ของเราได้ โดยการเตรียมเนื้อดินแบบเปียกที่มีการเตรียมน้ำดินแยกส่วนระหว่างพวก Plastic กับ Non plastic ก็ต้องมีการตรวจสอบสัดส่วนของทั้งสองให้ดีก่อนนำมาผสมกันเพราะถ้าสัดส่วนไม่ได้ก็หมายถึงสูตรของเราก็จะผิดไปด้วย ในการบดแบบต่อเนื่องนั้นเรื่องการ Calibration batching scale เป็นเรื่องที่สำคัญมากต้องมีกำหนดระยะเวลาในการ Calibration อย่างสม่ำเสมอเพื่อที่น้ำหนักวัตถุดิบที่เติมลงไปใน Continuous mill จะได้สม่ำเสมอ

สำหรับการเตรียมเนื้อดินแบบ Semi wet process ได้แก่การใช้ Filter press แล้วนำไปเข้า Pug mill แล้วจึงเข้าเครื่อง Extrude หรือเริ่มจากการผสมใน Pan mill แล้วผ่าน Roller mill แล้วเข้าสู่ Screen feeder แล้วจึงเข้าเครื่อง Extrude ไม่ว่าจะเป็นวิธีไหนก็ตามต้องดูเรื่องสัดส่วนของน้ำที่เติมลงไปหรือความสม่ำเสมอของการผสมน้ำลงไปในดิน การหมักเนื้อดินทั้งก่อนและหลังการ Extrude ก็จะช่วยให้เนื้อดินมีความชื้นภายในความสม่ำเสมอมากขึ้นเมื่อนำไปขึ้นรูปและอบแห้ง ความหนาแน่นของผลิตภัณฑ์และการหดตัวก็จะไม่แตกต่างกันมากทำให้ลดปัญหาเรื่องร้าวในชิ้นงานหลังอบแห้งไปได้

สาเหตุของการร้าวจากการขึ้นรูป

การขึ้นรูปด้วยการอัด (Pressing)

การขึ้นรูปด้วยการอัดนั้นจะต้องมีแรงอัดสูงเพื่อที่จะอัดให้ผงดินที่มีความชื้นต่ำสามารถคงรูปและมีความแข็งแรงดิบพอสมควร ดังนั้นเมื่อชิ้นงานดิบถูกดันออกมาจากแบบก็จะมีการขยายตัวในทุกทิศทาง ถ้าเนื้อดินมีการขยายตัวมากก็มีโอกาสที่จะทำให้เกิดปัญหาร้าวได้มากและถ้าผงดินที่นำมาอัดมีค่าความชื้นต่ำหรือการกระจายตัวของเม็ดดินไม่ดีพอก็เป็นสาเหตุของการเกิดร้าวได้เช่นกัน

การควบคุมคุณภาพของ Green tile และ Dry tile เพื่อลดปัญหาร้าว

ความหนาในตำแหน่งต่างๆของแผ่นกระเบื้อง

ความหนาแน่นของกระเบื้องดิบที่ตำแหน่งต่างๆ ซึ่งวิธีการหาค่าความหนาแน่นของชิ้นงานที่ยังไม่ได้เผานั้นสามารถหาได้โดย

Penetrometer Penetrometer

ขนาดหลังเผา

ความแข็งแรงของกระเบื้องดิบ

ความแข็งแรงของกระเบื้องหลังอบแห้ง

ความแข็งแรงของกระเบื้องหลังเผา

%Pressing expansion ของกระเบื้องหลังถูกดันออกจาก Cavity mould

ความชื้นหลังอบแห้ง

การแตกร้าวจากการกระแทก การแตกร้าวจากการกระแทก

กระเบื้องร้าวขอบจากการอบแห้งที่เร็วเกินไป กระเบื้องร้าวขอบจากการอบแห้งที่เร็วเกินไป

กระเบื้องร้าวผิวที่เกิดจากการอบแห้งน้อยเกินไป กระเบื้องร้าวผิวที่เกิดจากการอบแห้งน้อยเกินไป

การขึ้นรูปด้วยการเทแบบ

สำหรับการขึ้นรูปโดยการเทแบบนั้น การไหลตัวของน้ำดิน ค่าความถ่วงจำเพาะของน้ำดิน ส่วนประกอบของวัตถุดิบที่ใช้ในสูตรเป็นเรื่องที่สำคัญที่จะต้องควบคุมคุณภาพเพื่อให้ชิ้นงานดิบมีปัญหาน้อยที่สุด

การควบคุมคุณภาพของการขึ้นรูปแบบเทแบบเพื่อลดปัญหาเรื่องร้าวจากการเทแบบจะต้องควบคุมคุณภาพดังต่อไปนี้

Rheology( Thixotropy, Viscosity)

Density

Casting rate

ความหนาของ Green ware

เวลาในการแกะแบบ

การทำแบบพิมพ์

การตกแต่งผลิตภัณฑ์ดิบ

วิธีการเคลื่อนย้ายผลิตภัณฑ์ดิบ

การอบแห้งผลิตภัณฑ์

Design ของ Mould

ปัญหาร้าวจากการออกแบบMould ปัญหาร้าวจากการออกแบบMould

ปัญหาร้าวจากการตากแห้งและมีน้ำหนักกดทับ ปัญหาร้าวจากการตากแห้งและมีน้ำหนักกดทับ

การขึ้นรูปด้วยการจิ้กเกอร์และ Roller head

การควบคุมคุณภาพของการขึ้นรูปเพื่อลดปัญหาเรื่องร้าวจากการจิ้กเกอร์

ความหนาของ Green ware ระหว่างก้นกับปากของผลิตภัณฑ์

เวลาในการแกะแบบ

การทำแบบพิมพ์

การตกแต่งผลิตภัณฑ์ดิบ

วิธีการเคลื่อนย้ายผลิตภัณฑ์ดิบ

ความแข็งของดินแท่ง

การได้ Alignment ของหัว Roller

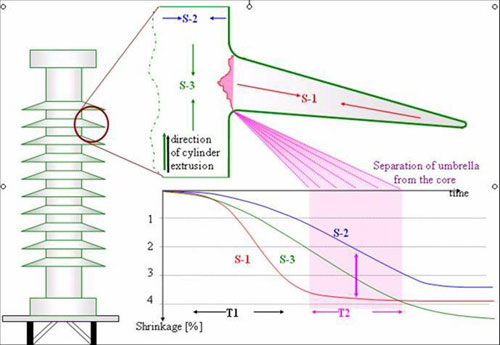

จากกราฟจะเห็นได้ว่าหลังจากการขึ้นรูปและเริ่มทำการวัดค่าการหดตัวระหว่างด้านปากกระถางกับด้านก้นของกระถาง พบว่าที่ด้านก้นจะมีการหดตัวน้อยกว่าเนื่องจากมีความหนาแน่นของชิ้นงานดิบสูงกว่าจากกระบวนการขึ้นรูป ดังนั้นด้านปากจะมีการหดตัวมากกว่าจนทำให้เกิดการแตกร้าวเนื่องจากการหดตัวของด้านล่างมาดึงด้านบนเอาไว้ ถ้าความแตกต่างของ%การหดตัวมีค่ามากโอกาสของการแตกร้าวก็จะมากขึ้นด้วย

การขึ้นรูปด้วยการรีดโดยใช้เครื่อง Extrude

การควบคุมคุณภาพของการขึ้นรูปเพื่อลดปัญหาเรื่องร้าวจากการ Extrude

ความแตกต่างของอุณหภูมิที่ผิวดินแท่งกับภายใน

ความแข็งของดินแท่งจากการรีด

การหมักดินแท่งก่อนการขึ้นรูป

ระยะระหว่างใบ Screw กับ Liner

ระยะความยาวและเส้นผ่าศูนย์กลางของ Barrel

%Expansion ของเนื้อดิน

ความสม่ำเสมอของความชื้นในเนื้อดิน

ร้าวจากการขึ้นรูปด้วย Extrude ร้าวจากการขึ้นรูปด้วย Extrude

สาเหตุของการร้าวจากการอบแห้ง

การควบคุมคุณภาพของการอบแห้งเพื่อลดปัญหาเรื่องร้าว

ปริมาณความชื้นในเนื้อดิน

อุณหภูมิในการอบแห้ง

เวลาในการอบแห้ง

ความชื้นสัมพัทธ์ในอากาศหรือภายในเตาอบ

ความเร็วลมภายในเตาอบ

ค่าความแตกต่างของ%การหดตัวในตำแหน่งต่างๆของชิ้นงาน

Drying curve ที่ใช้ในการอบแห้ง

%ความชื้นคงเหลือหลังออกจากเตาอบ

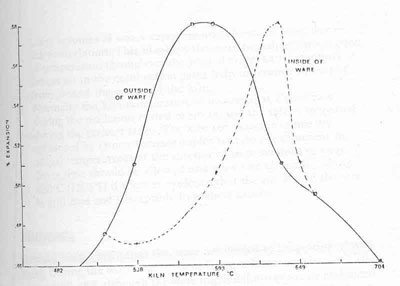

จากกราฟจะเห็นว่าในช่วงแรกของการอบแห้งนั้นความชื้นที่เราใส่เข้าไปเพื่อใช้ในการขึ้นรูปจะมีปริมาณมากเกินพอจนไปล้อมรอบอยู่ที่ผิวของอนุภาคของเนื้อดิน เมื่อเริ่มให้ความร้อนน้ำในส่วนนี้จะออกไปจากผลิตภัณฑ์ก่อนทำให้ผลิตภัณฑ์มีการหดตัวสูงมาก ดังนั้นในขั้นตอนนี้ของการอบแห้งจะต้องระวังช่วงการเพิ่มอุณหภูมิให้ดี มิฉะนั้นจะเกิดการร้าวได้ โดยปกติแล้วในการอบช่วงต้นจะไม่เพิ่มอุณหภูมิให้สูง แต่จะใช้การพัดพาของกระแสลมภายในเตาอบ และคุมค่าความชื้นสัมพัทธ์ในอากาศให้อยู่ในค่าสูงไว้เพื่อที่น้ำในผลิตภัณฑ์จะได้ไม่ออกเร็วเกินไป หลังจากที่น้ำภายในลดลงไปจนเหลือเฉพาะน้ำที่ผิวของอนุภาคแล้วการหดตัวของผลิตภัณฑ์จะลดลงมาก หลังจากนั้นเราจะสามารถเพิ่มอุณหภูมิในการอบได้เพื่อให้การอบถึงจุดที่สมบูรณ์ที่สุดคือเหลือน้ำอยู่ภายในน้อยที่สุด (สำหรับรายละเอียดเรื่องการอบแห้งนั้นจะขอเขียนอย่างละเอียดอีกครั้งหนึ่งเพราะมีเรื่องที่ต้องพูดถึงอีกมาก) นอกจากนี้ในระหว่างการอบจะต้องคำนึงถึง%การหดตัวของผลิตภัณฑ์ในทิศทางต่างๆด้วยเพราะถ้าเราขึ้นรูปในรูปทรงที่ซับซ้อน ความหนาแน่นในแต่ละบริเวณอาจมีค่าแตกต่างกัน เมื่อเริ่มหดตัวจะทำให้มีค่าที่แตกต่างกันไปจนเกิดการดึงรั้งกันจนเป็นสาเหตุทำให้เกิดปัญหาร้าวได้ ดังนั้นในผลิตภัณฑ์ที่มีความซับซ้อนของแบบเช่นสุขภัณฑ์หรือลูกถ้วยไฟฟ้า ในการออกแบบ Curve ของการอบแห้งจะต้องคำนึงถึงเรื่องดังกล่าวด้วย

ร้าวปีกหลังอบแห้งของลูกถ้วยไฟฟ้า ร้าวปีกหลังอบแห้งของลูกถ้วยไฟฟ้า

ภาพแสดง%การหดตัวที่ไม่เท่ากันของชิ้นงาน ภาพแสดง%การหดตัวที่ไม่เท่ากันของชิ้นงาน

สาเหตุของการร้าวจากการเคลือบและการตกแต่ง

ปัจจัยการเกิดร้าวที่ Glazing line

Mechanical crack จากการเคลื่อนที่ การขัดขอบกระเบื้องและการสกรีน

ความชื้นหลังอบแห้ง

Density ของเอนโกบและเคลือบ

น้ำหนักของเคลือบ

บริเวณที่เคลือบมีความหนาแตกต่างกัน

ค่าแรงตึงผิวของเคลือบ

สาเหตุของการร้าวจากการเผา

การควบคุมคุณภาพของการเผาเพื่อลดปัญหาเรื่องร้าว

ปริมาณความชื้นในชิ้นงานก่อนเผา

Firing curve ในการเผา

เวลาในการเผา

ความหนาของชิ้นงาน

ปัจจัยการเกิดร้าวในช่วงการเผา

ช่วงอุณหภูมิที่สำคัญที่เกิดการแปรรูปผลึกของ silica

| Quartz |

-> |

tridymite |

870 °C |

Reconstructive transformation |

| a-Quartz |

-> |

b-Quartz |

573 °C |

Displacive transformation |

| Tridymite |

-> |

cristobalite |

1470 °C |

Reconstructive transformation |

| Tridymite |

-> |

b-Tridymite |

117 / 163 °C |

Displacive transformation |

| Cristobalite |

-> |

High-cristobalite |

220-270 °C |

Displacive transformation |

Reconstructive transformation หมายถึงการเปลี่ยนโครงสร้างไปโดยไม่สามารถเปลี่ยนกลับมาได้เหมือนเดิม

Displacive transformation หมายถึงการเปลี่ยนโครงสร้างไปและสามารถเปลี่ยนกลับเป็นแบบเดิมได้เมื่ออุณหภูมิเปลี่ยนกลับมาที่จุดเดิม

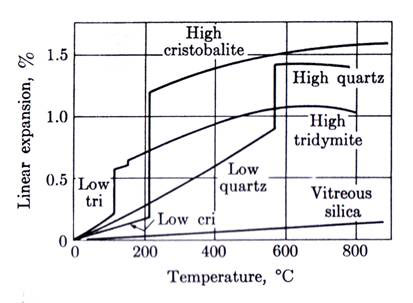

จะเห็นได้ว่าถ้าในเนื้อดินเรามี Tridymite หรือ Cristobalite อยู่จะทำให้เกิดร้าวหลังเผาได้อย่างมากเพราะอุณหภูมิที่ทั้งสองตัวนี้เปลี่ยนโครงสร้างจะเป็นอุณหภูมิที่ต่ำจนบางครั้งเราไม่ได้ควบคุมไปแล้วก็ได้จากกราฟจะเห็นได้ว่าที่ High cristobalite เปลี่ยนกลับมาเป็น Cristobalite นั้นจะมีการเปลี่ยนแปลงของปริมาตรมากกว่าการที่ b-Quartz เปลี่ยนกลับมาเป็น a-Quartz เสียอีก

กราฟแสดงการเปลี่ยนแปลงขนาดของ Silica ในรูปผลึกต่างๆ กราฟแสดงการเปลี่ยนแปลงขนาดของ Silica ในรูปผลึกต่างๆ

กระถางระเบิดหลังเผาบิสกิทจากความหนาที่มากเกินไป กระถางระเบิดหลังเผาบิสกิทจากความหนาที่มากเกินไป

แจกันแตกร้าวหลังเผาเคลือบจากความแตกต่างของ COE ระหว่างเนื้อดินกับเคลือบ แจกันแตกร้าวหลังเผาเคลือบจากความแตกต่างของ COE ระหว่างเนื้อดินกับเคลือบ

บางครั้งเราจะพบปัญหาของการแตกร้าวหลังเผาเคลือบไปแล้ว อาจเนื่องมาจากการเย็นตัวเร็วเกินไปของอุณหภูมิเตาโดยที่อุณหภูมิภายในกับภายนอกของชิ้นงานมีความแตกต่างกันมาก หรือเกิดการรัดตัวของเคลือบในขณะเย็นตัวเนื่องจากค่า COE ของเคลือบกับเนื้อดินแตกต่างกันมากก็จะทำให้เกิดการแตกร้าวได้เช่นกัน

จะเห็นได้ว่าปัญหาเรื่องการแตกร้าวนั้นสามารถเกิดขึ้นได้ในทุกขั้นตอนการผลิต ดังนั้นถ้าเราเข้าใจสาเหตุของการเกิดและควบคุมกระบวนการให้อยู่ในมาตรฐานที่ควรจะเป็น เราก็จะสามารถลดปัญหาเรื่องร้าวหรือทำให้ปัญหาร้าวหมดไปได้ครับ

|

|

|

|

|

|

|